SRD-1/1200 فیلم غیر PVC کیسه نرم خط تولید اتوماتیک تزریق بزرگ

مشخصات

SRD-1/1200 کیسه نرم تزریق بزرگ خط تولید اتوماتیک

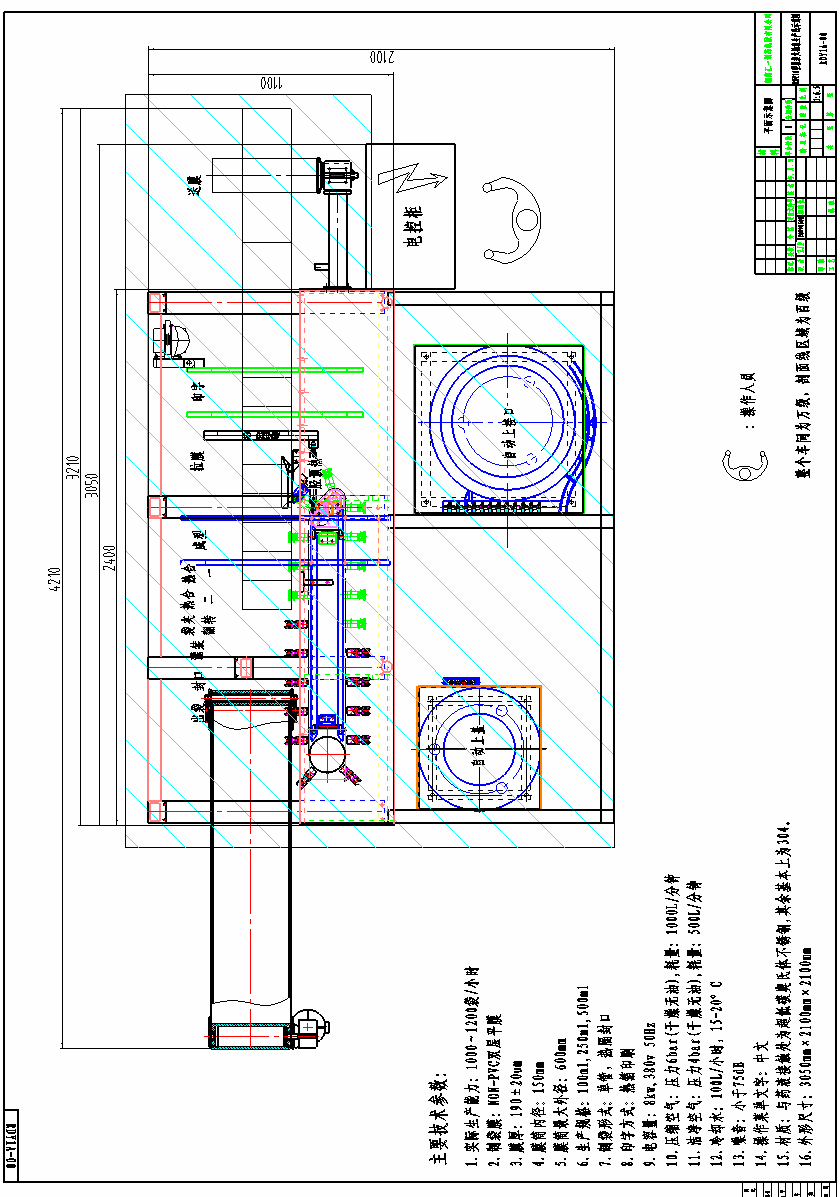

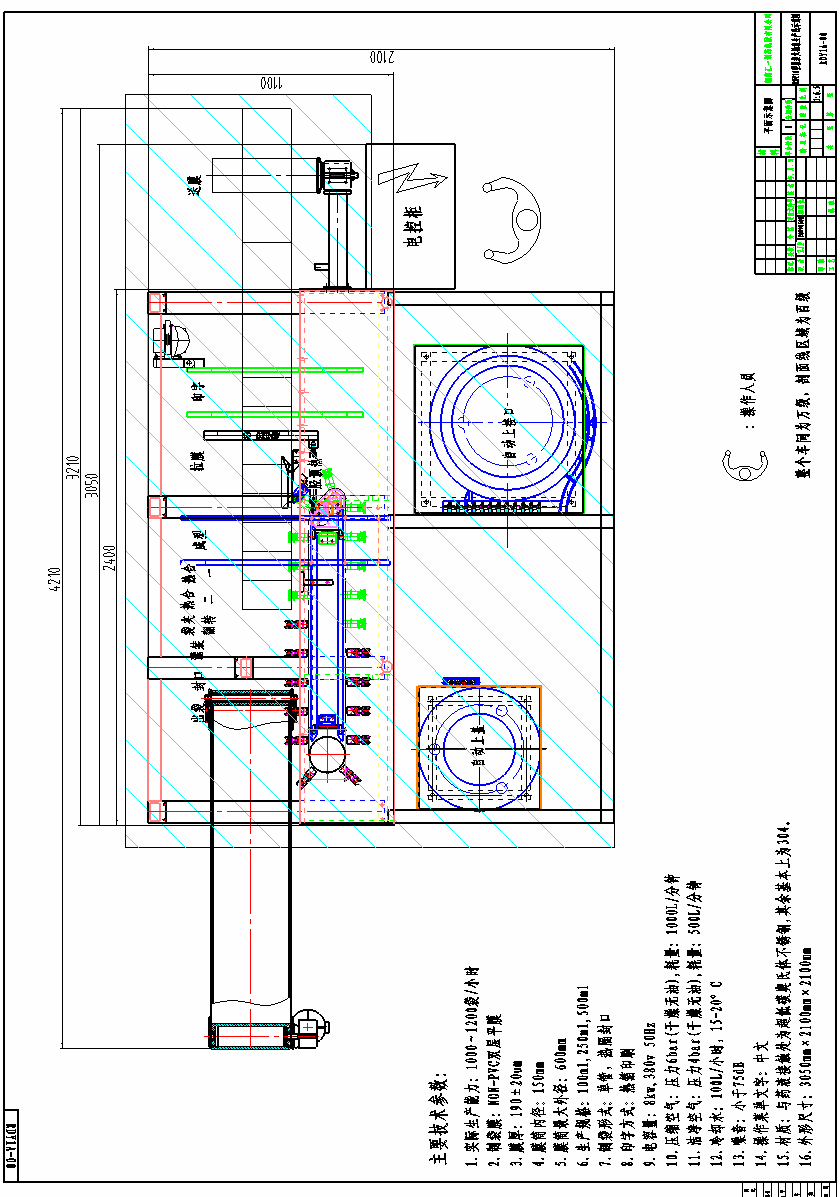

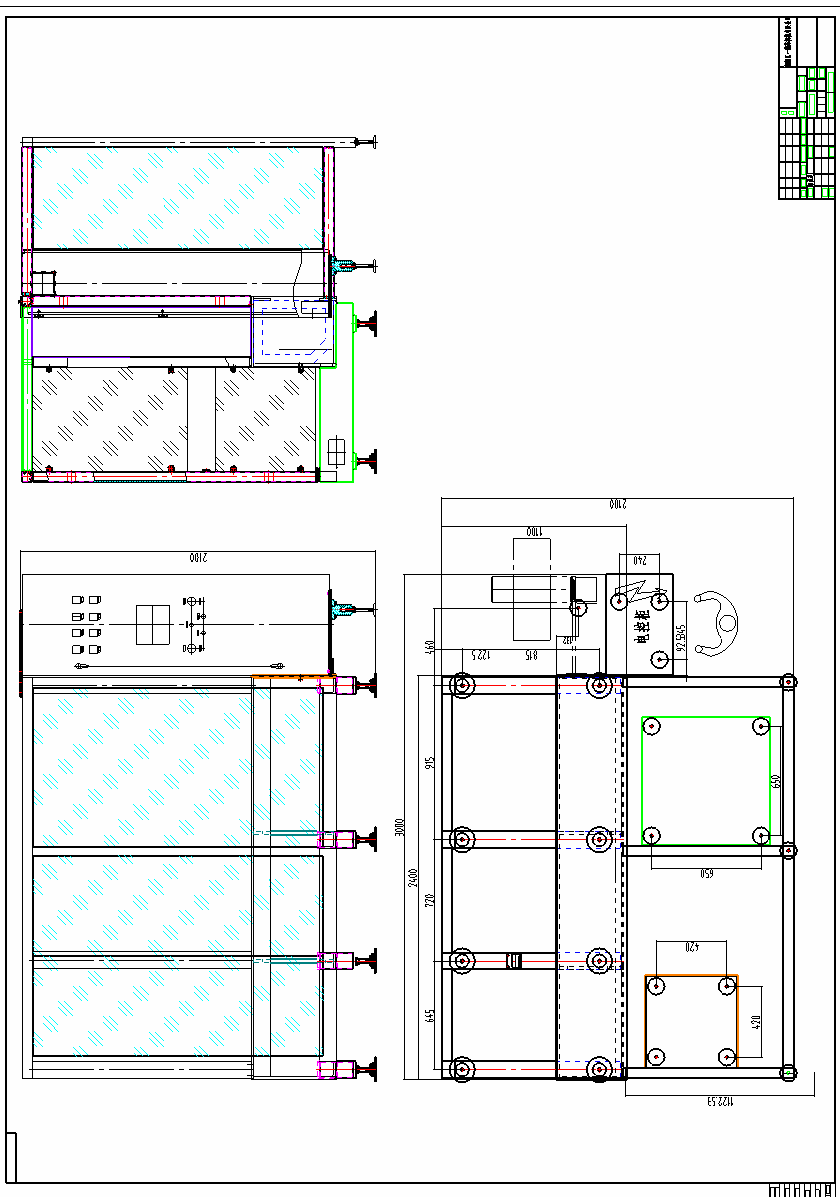

نمایش برنامه از خط تولید اتوماتیک SRD-1/1200 SOFT BAG OFFUSION

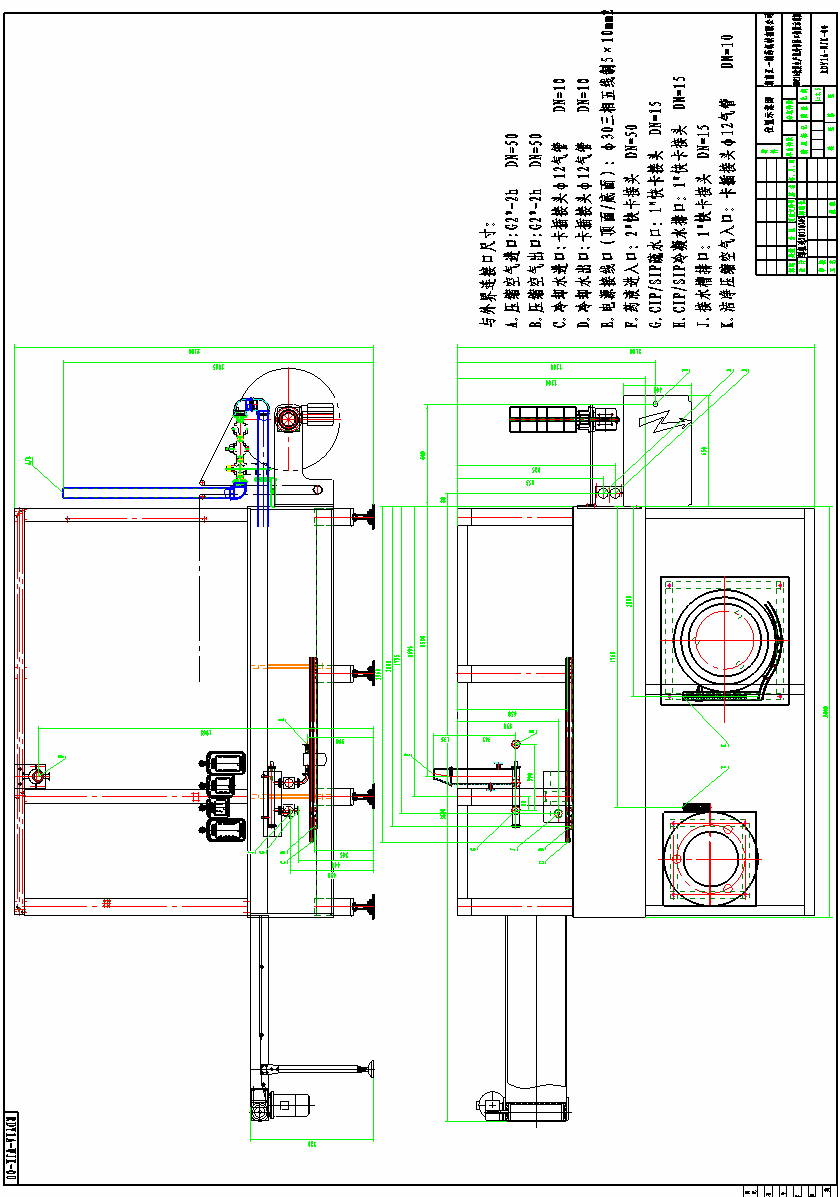

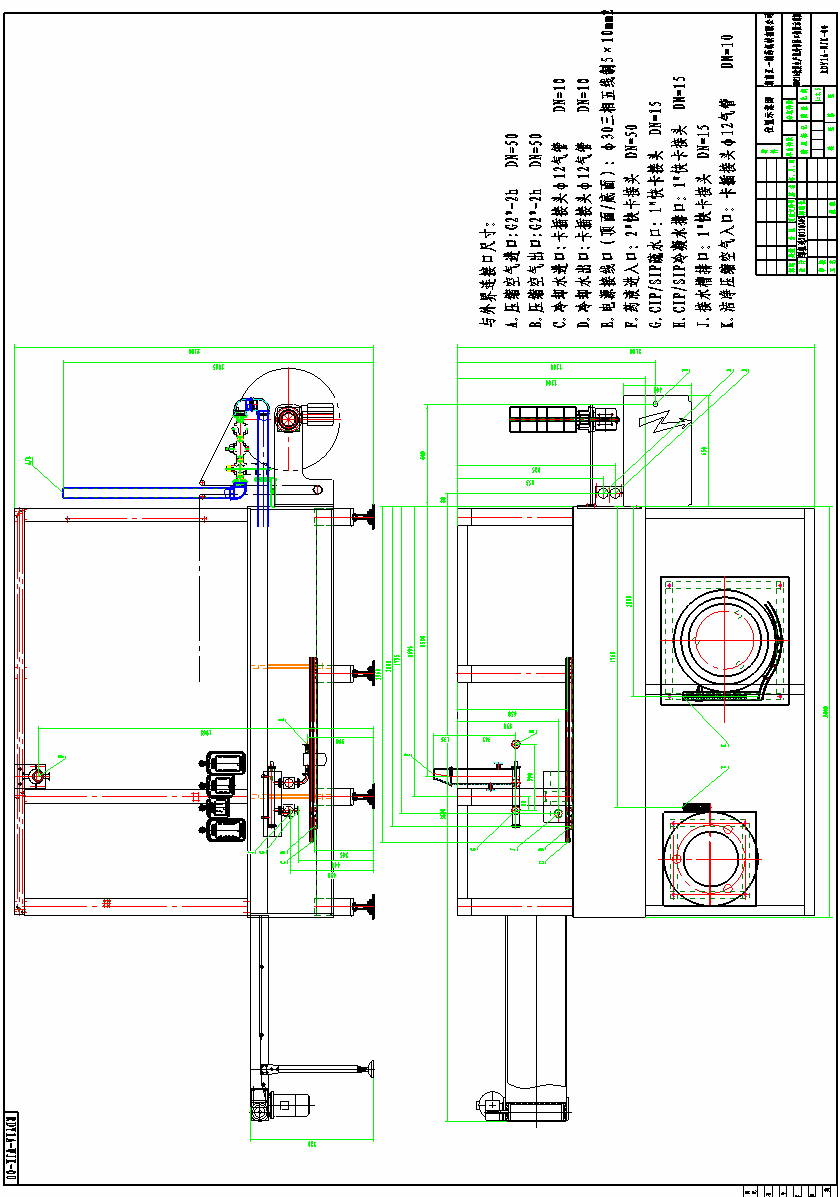

نمودار شماتیک موقعیت رابط SRD-1/1200 کیسه نرم تزریق بزرگ خط تولید اتوماتیک

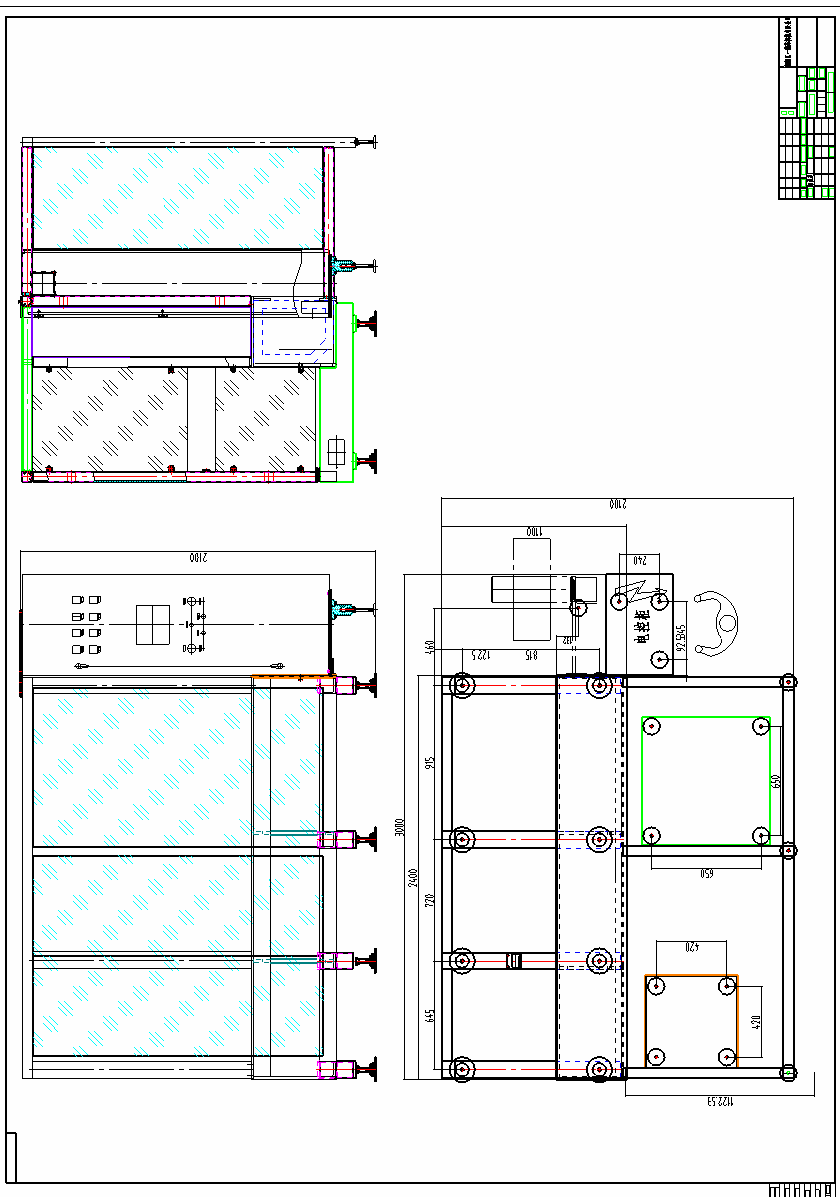

SRD-1/1200 نوع کیسه نرم تزریق بزرگ خط تولید خودکار خط تولید پا

parameters پارامترهای فنی اصلی

ظرفیت تولید واقعی: 1000-1200 کیسه در ساعت ؛ (500 میلی لیتر سرعت ثابت 1000 کیسه در ساعت ؛ 250 میلی لیتر ، 100 میلی لیتر سرعت ثابت 1200 کیسه در ساعت)

خطای اندازه گیری: 0.7 ± 500 میلی لیتر ؛ 250 میلی لیتر ± 1 ٪ ؛ 100ml ± 1.5 ± ؛ (اندازه گیری شده توسط کنتور جریان جرم) ؛

CIP/SIP در محل تمیز کردن و ضد عفونی: 30 دقیقه 125 ؛

دمای مایع و فشار: حداکثر .50 ℃ ، 2 ~ 4 کیلوگرم در سانتی متر مربع

فیلم ساخت کیف: فیلم کامپوزیت دو لایه غیر PVC ؛

ضخامت فیلم: 20 ± 190 (ضخامت انحراف حداکثر 10 ٪) ؛

قطر داخلی سیلندر غشای: min.150mm ؛

حداکثر قطر بیرونی سیلندر غشای: حداکثر 600 میلی متر ؛

مشخصات تولید: 100 میلی لیتر ، 250 میلی لیتر ، 500 میلی لیتر (مشخصات دیگر باید بطور ویژه تهیه شود).

فرم تهیه کیسه: لوله منفرد ، حرارتی.

روش چاپ: چاپ فویل داغ ؛

خازن: 13.4kW ، 380V ، 50Hz ؛

هوای فشرده شده: فشار 6bar (خشک بدون روغن) ، مصرف: 1000L در دقیقه ؛

هوای پاک: فشار 4Bar (خشک بدون روغن) ، مصرف: 500 لیتر در دقیقه ؛

آب خنک کننده: 100L در ساعت ، 15-20 ℃ ؛

سر و صدا: حداکثر .75db ؛

رطوبت نسبی: حداکثر .50 ٪ ؛

رطوبت متوسط: ٪ 85 ؛

دمای محیط: حداکثر .24 ℃ ؛

متن منوی عملکرد: چینی/انگلیسی

مواد: فولاد ضد زنگ آستنیتی کربن فوق العاده کم در تماس با مایع ، و بقیه در اصل فولاد ضد زنگ آستنیتی کم کربن هستند

ابعاد: 4.21mx2.1mx2.1m (طول x عرض x ارتفاع)

三、 لوازم جانبی اصلی

اجزای پنوماتیک

نه |

نام |

qty |

مشخصات |

تصویر |

تهیه کننده |

1 |

جزیره دریچه اصلی |

1 |

با رابط FieldBus ، با PLC اتصال ساده و قابل اعتماد و عملکرد پایدار |

|

|

2 |

جزیره دریچه تشکیل شده پر کردن جزیره دریچه |

1 |

عملکرد پایدار و عمر طولانی مدت |

|

|

3 |

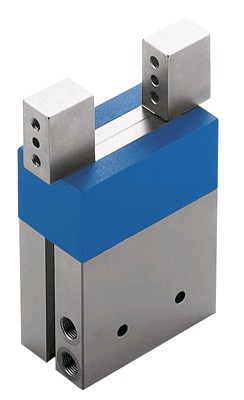

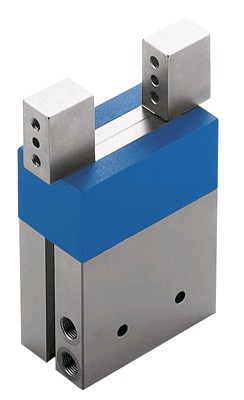

واحد درایو خطی |

1 |

عملکرد پایدار و عمر طولانی مدت |

|

|

4 |

سیلندر |

چند |

عملکرد پایدار و عمر طولانی مدت |

|

|

5 |

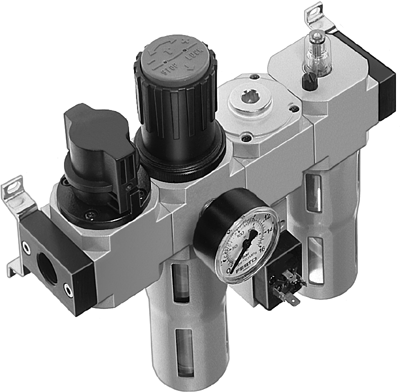

چرنده هوا |

2 |

عملکرد پایدار و عمر طولانی مدت |

|

|

6 |

بافر هیدرولیک |

2 |

عملکرد پایدار و عمر طولانی مدت |

|

|

7 |

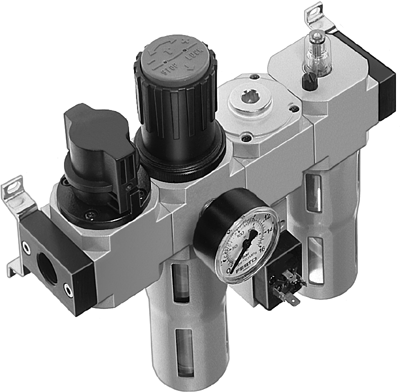

دستگاه تصفیه منبع هوا |

1 |

عملکرد پایدار و عمر طولانی مدت |

|

|

8 |

مفصل |

چند |

عملکرد پایدار و عمر طولانی مدت |

|

|

9 |

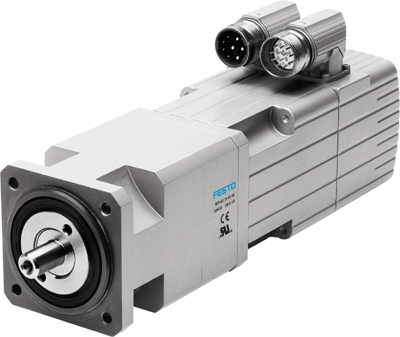

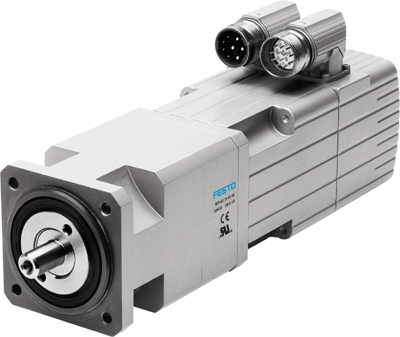

سیستم سرور |

2 |

عملکرد پایدار و عمر طولانی مدت (لنز ، آلمان / اشنایدر ، آلمان) |

|

|

10 |

لوله هوا |

چند |

عملکرد پایدار و عمر طولانی مدت

|

|

|

11 |

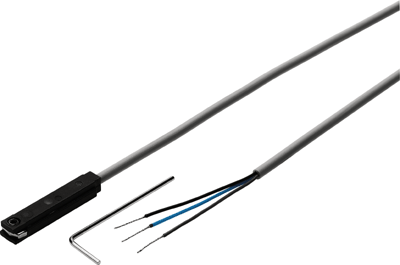

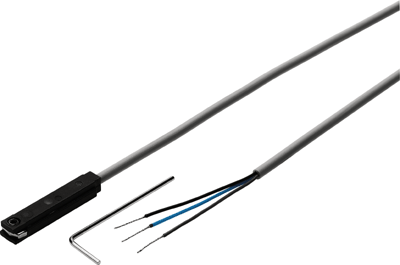

سوئیچ مغناطیسی |

چند |

عملکرد پایدار و عمر طولانی مدت

|

|

|

2 、 سایر مؤلفه های اصلی

نه |

نام |

qty |

مشخصات |

تصویر |

تهیه کننده |

1. |

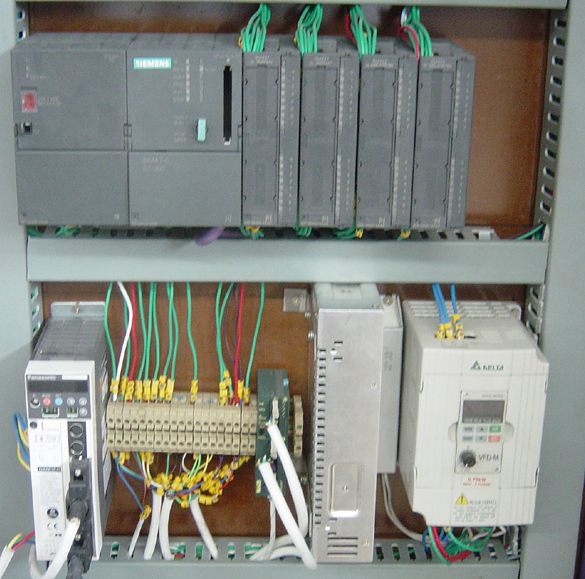

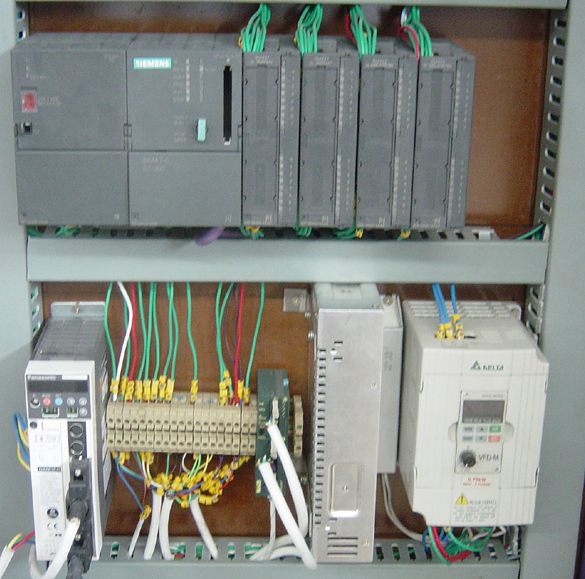

PLC (با ماژول کنترل دما) |

1 |

زیمنس ، آلمان |

|

|

2. |

صفحه لمسی رنگ |

1 |

زیمنس ، آلمان |

|

|

3. |

کاهش دهنده و موتور ترمز |

2 |

آلمان دوخت |

|

خیاطی کردن اروا |

4. |

دستگاه خلاء |

1 |

آلمان فستو |

|

|

5. |

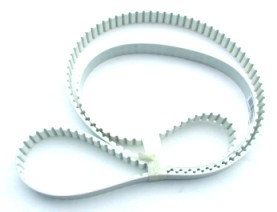

کمربند تایم |

1 |

آلمان برکو |

|

برکو |

6. |

شیر دیافراگم |

7 |

آلمان Gemi |

|

|

7. |

مرمر انبوه |

1 |

E+H |

|

|

8. |

لوله سیلیکونی تقویت شده |

1 |

سنت گوبین ، فرانسه معبد آمریکایی |

|

|

9. |

جفت راهنمای خطی |

5 |

تایوان |

|

|

10. |

رمزگذار افزایشی |

1 |

آلمانی P+F کوی |

|

|

11. |

ابزار کنترل دما |

8 |

بوم |

|

|

12. |

سوئیچ فتوالکتریک |

چند |

آلمان بیمار |

|

|

13. |

سوئیچ نزدیکی |

چند |

آلمان تورک |

|

|

14. |

یاتاقان های خطی |

چند |

ایگوس آلمان |

|

|

15. |

سیلندر تقویت کننده هیدرولیک |

2 |

توکس ، آلمان |

|

|

16. |

سوئیچ اسلات |

1 |

آلمان بیمار |

|

|

17. |

سوئیچ جریان |

1 |

SMC ژاپن |

|

|

18. |

ماژول گرمایشی |

چند |

فرانسه سلکوک |

|

|

19. |

شکن |

چند |

ABB سوئد اشنایدر ، آلمان |

|

|

20. |

کنتاکتور |

چند |

ABB سوئد اشنایدر ، آلمان |

|

|

21. |

رله |

چند |

ژاپن امرون اشنایدر ، آلمان |

|

|

22. |

پایانه ها |

چند |

ققنوس ، آلمان |

|

|

23. |

لوله گرمانی |

چند |

ژاپن |

|

|

24. |

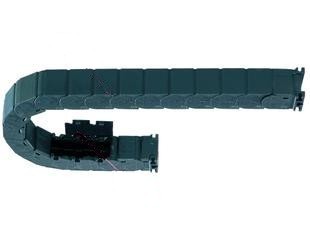

زنجیر کشیدن |

2 |

آلمان |

|

|

25. |

فولاد ضد زنگ |

چند |

ژاپن |

|

|

26. |

لباسی |

چند |

آلمان |

|

|

四、 خصوصیات عملکرد

1. ساختار جمع و جور و ردپای کوچک.

2. دستگاه توسط کنترلر قابل برنامه ریزی PLC ، با عملکردهای قدرتمند ، عملکرد کامل و کنترل هوشمند کامل کنترل می شود.

3. عملیات صفحه لمسی چند زبانه (چینی ، انگلیسی یا سایر موارد) ، با یک رابط گفتگوی خوب و ماشین. تمام پارامترهای فرآیند از نزدیک با تولید مانند دمای جوشکاری ، زمان ، فشار در ارتباط هستند. پارامترهای مختلف مورد نیاز برای چاپ ؛ پارامترهای مختلف پر کردن ، تمیز کردن آنلاین و عقیم سازی آنلاین را می توان مستقیماً از طریق صفحه لمسی تنظیم کرد و می توان با توجه به مشتریان تنظیم کرد که چاپگر خارجی برای خروج از پارامترهای مختلف لازم است.

4. سیستم پاسخ سریع سیگنال ، سیگنال های کنترل و تشخیص دریچه solenoid در یک قطعه از طریق جزیره دریچه متمرکز شده و از طریق اتوبوس میدانی به کنترلر متصل می شوند. این ساختار اقتصادی ترین روش سیم کشی ، سریعترین انتقال سیگنال و ساده ترین نگهداری در محل را تحقق می بخشد.

5. مکانیسم انتقال اصلی سیستم درایو کل خط تولید ، ترکیبی از کاهش دهنده موتور سروو وارداتی و کمربند همزمان را با دقت و موقعیت یابی دقیق اتخاذ می کند. این آب بندی گرمازدایی بدون تماس را که بدون آلودگی و محکم بسته شده است ، اتخاذ می کند و می تواند قبل از آب بندی در کیسه تخلیه شود. هوا با استفاده از روش پر کردن پیشرفته (متر جریان جرم) ، اندازه گیری دقیق است و مقدار پر کردن هر سر پر کننده را می توان از طریق رابط انسان و ماشین تغییر داد و یا تنظیم اندازه گیری مناسب است.

6. سیستم پنوماتیک مصرف هوای یکپارچه و اگزوز متمرکز را اتخاذ می کند. این نه تنها آلودگی و سر و صدا را کاهش می دهد ، بلکه از طرح قابل اعتماد و ظاهر زیبایی نیز برخوردار است.

7. کنترل هوشمند قدرتمند است. هنگامی که پارامترهای نقطه تنظیم شده (مانند چاپ ، تهیه کیف ، پر کردن ، جوشکاری) از مقدار تنظیم شده فراتر رود ، دستگاه زنگ می زند.

8. عملکرد کامل جستجوی خطا و بازخورد. هنگامی که تجهیزات در حین کار شکست می خورد ، برنامه می تواند بلافاصله نقطه گسل را جستجو کرده و آن را در صفحه لمسی نمایش دهد. صفحه نمایش گسل بصری و آسان برای یافتن است که می تواند به اپراتور کمک کند تا به موقع با این گسل مقابله کند.

9. عملکرد خوب و عملکرد حافظه. سیستم جوشکاری و سیستم پر کردن عملکرد و یادآوری دستور العمل ها را دارند. برای مواد مختلف فیلم و رسانه های مختلف پر کننده ، کاربر می تواند مقادیر واقعی تجربه جوشکاری و پر کردن پارامترهای را از قبل ذخیره کند. هنگام مواجهه با موقعیت های مشابه تولید در آینده ، پارامترهای تجربه ذخیره شده را می توان مستقیماً فراخوانی کرد و نیازی به تنظیم مجدد پارامترها نیست. بشر

10. سیستم تمیز کردن آنلاین و عقیم سازی آنلاین ، که می تواند باعث صرفه جویی در زمان تمیز کردن و اطمینان از اثر عقیم سازی شود. زمان ، فشار و دمای تمیز کردن آنلاین و عقیم سازی آنلاین را می توان با توجه به نیازهای محصول به طور مستقیم بر روی صفحه لمسی تنظیم کرد.

11. عملکرد تنظیم پارامتر دارای یک عملکرد محافظت از خود است. نه تنها پارامترهای مختلف در بهره برداری از تجهیزات می توانند به راحتی و به صورت شهودی از صفحه لمسی پرس و جو ، اصلاح و نظارت شوند ، بلکه پارامترهای تنظیم شده مانند دما را می توان با حداکثر و حداقل مقادیر از پیش تعیین کرد. برای جلوگیری از خطای انسانی

12. این می تواند محصولات تزریق با مشخصات مختلف (از جمله 100ml ، 250ml ، 500ml ، 1000ml و غیره) تولید کند و جایگزینی مشخصات مناسب ، ساده و سریع است. این تجهیزات فقط هنگام تغییر مشخصات در طی فرآیند تولید ، نیاز به تعویض قالب و صفحه چاپ دارند که می تواند به نیاز به تولید انبوه برسد.

13. برای کاهش نرخ خرابی از پیکربندی بالا استفاده کنید. به منظور کاهش میزان خرابی تجهیزات در حین کار و اطمینان از عملکرد مداوم تجهیزات ، سیستم سروو ، لوازم جانبی الکتریکی ، PLC ، اجزای پنوماتیک و اجزای برق همه از مارک های خارجی مشهور استفاده می کنند.

14. سازگاری خوب مواد مصرفی ، تجهیزات کاربرد خوبی در مارک های مختلف مواد مصرفی در تولید دارند ، مانند مواد فیلم غیر PVC ، چاپ روبان ، لوله های دهان (یا شیلنگ) و پوشش های آب بندی ترکیبی.

15. کل دستگاه در اصل از فولاد ضد زنگ ساخته شده است ، تماس با مایع از جنس استنلس استیل آستنیتی کربن فوق العاده کم است و بقیه در اصل از جنس استنلس استیل آستنیتی کربن کم هستند که نیازهای GMP را برآورده می کند.

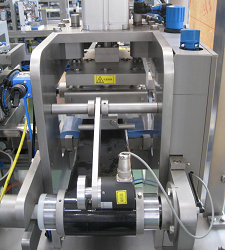

五、 معرفی سیستم تجهیزات - ایستگاه اصلی و اصل ساختار

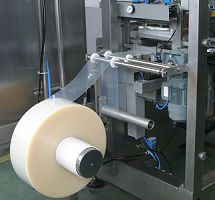

این تجهیزات می توانند 1 کیسه را به طور همزمان تولید کنند (با توجه به نیازهای مختلف تولید و بارگیری ، خط تولید همچنین می تواند 2 کیسه ، 3 کیسه ، 4 کیسه ، 6 کیسه یا بیشتر کیسه را همزمان تولید کند) ، خط تولید عمدتاً از مکانیسم تغذیه فیلم اتوماتیک ، مخروط چاپی ، مکانیسم تشکیل دهنده ، مکانیسم لوله جوش داده شده اولیه ، لوله های سازگار با آب و ساز مکانیزم ، استفاده از مکانیزم لولهی جوشکاری ، آب و تمیز کردن آب و سازگار ، مکانیسم ، مکانیسم پیش گرم کردن لوله دهان ، مکانیسم انتقال اصلی ، پر کردن سیستم خط لوله ، تمیز کردن محل (CIP) و سیستم استریلیزاسیون در محل (SIP) ، مکانیسم فشار کیسه ای ، گروه تغذیه درپوش ، گروه گرمایش ، گروه تخلیه ، گروه تخلیه کیف ، مسیر تخلیه کیسه ، قسمت کنترل خودکار و قسمت های دیگر. این عمدتا عملکردهای تغذیه خودکار فیلم ، چاپ ، تغذیه خودکار دهان ، پیش گرم شدن لوله دهان ، سنتز حرارتی ، جوش لوله دهان ، جداسازی کیسه ، فهرست بندی کیسه ، پر کردن ، تغذیه خودکار درپوش ، آب بندی گرمایش ، تخلیه کیسه و سایر کارکردها را تکمیل می کند. خط تولید همچنین هیچ خاموشی فیلم ندارد ، بدون خاموش کردن دهان ، بدون خاموش کردن روبان ، نمی تواند شروع شود که دما به مقدار تنظیم نشده باشد ، فشار هوا شروع نرم ، خاموش کردن خودکار وقتی فشار هوا پایین تر از مقدار تنظیم شده است ، خط لوله تنظیم می تواند در محل تمیز شود (CIP) و در جای خود (CIP) (SIP) ، هیچ کیسه ای بدون پوشش بدون پوشش و پوشش دیگر. بعداً ، با توجه به نیازهای واقعی هر تولید کننده ، تجهیزات کمکی مانند حمل و نقل کیسه نرم ، چرخ دستی های عقیم سازی فوقانی و تحتانی ، عقیم سازی ، خشک کردن ، تشخیص نشت ، بازرسی نور ، بوکس و بسته بندی می توانند مجهز شوند.

3 strate ایستگاه اصلی و ساختار

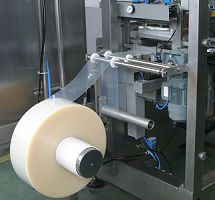

3.1 ایستگاه فیلم

3.1 ایستگاه فیلم

ایستگاه فیلم فوقانی اولین ایستگاه تجهیزات است. عملکرد آن ارائه رول های استاندارد فیلم غیر PVC از مشخصات و اندازه های مختلف در ایستگاه های زیر تحت کنترل رویه های مقرر است. غشای این شامل سه قسمت است: طبل باز کردن ، طبل بافر و طبل راهنما. رول فیلم توسط یک شافت تنش پنوماتیک ثابت شده است ، موتور Sew Sew German نورد و متوقف کردن رول فیلم را هدایت می کند و یک میله بافر عملکرد صاف فیلم را در طی روند کشیدن کنترل می کند. بشر هنگامی که رول فیلم خسته شده یا مواد فیلم شکسته می شود ، تجهیزات دارای عملکرد خودکار و عملکرد بازخورد هستند که نمی تواند هیچ زنگ هشدار فیلم را تحقق بخشد.

3.2 ایستگاه چاپی

ایستگاه چاپ متعلق به فناوری مهر زنی داغ است ، که عمدتاً از روش گرمایش و فشار دادن برای لایه برداری لایه لایه برداری رنگدانه روی روبان از بستر روبان استفاده می کند و سپس آن را به سطح بیرونی فیلم غیر PVC مسی چند زبانه (چینی ، انگلیسی یا سایر موارد) ، با یک رابط گفتگوی خوب و ماشین������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������������=

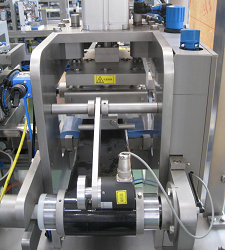

3.3 ایستگاه طراحی فیلم

فیلم کشیدن اکشن در ایستگاه کشیدن فیلم توسط واحد درایو خطی برقی که توسط موتور سروو هدایت می شود ، تکمیل می شود. در طی فرآیند انتقال ، فیلم غیر PVC توسط چنگال هوا بسته می شود و درایو موتور سروو می تواند انتقال دقیق مواد فیلم را تضمین کند. در حالی که مواد فیلم در حال انتقال است ، مواد فیلم توسط یک چاقوی تقسیم کننده فیلم ثابت به دو لایه تقسیم می شود تا اطمینان حاصل شود که رابط قایق شکل به طور دقیق در هنگام حرکت در مواد فیلم قرار می گیرد.

فیلم کشیدن اکشن در ایستگاه کشیدن فیلم توسط واحد درایو خطی برقی که توسط موتور سروو هدایت می شود ، تکمیل می شود. در طی فرآیند انتقال ، فیلم غیر PVC توسط چنگال هوا بسته می شود و درایو موتور سروو می تواند انتقال دقیق مواد فیلم را تضمین کند. در حالی که مواد فیلم در حال انتقال است ، مواد فیلم توسط یک چاقوی تقسیم کننده فیلم ثابت به دو لایه تقسیم می شود تا اطمینان حاصل شود که رابط قایق شکل به طور دقیق در هنگام حرکت در مواد فیلم قرار می گیرد.

در مقایسه با روش کشش فنجان مکش مورد استفاده در فناوری قدیمی ، روش کشیدن فیلم با استفاده از گیربکس مکانیکی نه تنها میزان موفقیت بالاتری دارد بلکه می تواند بدون تعمیر و نگهداری نیز باشد.

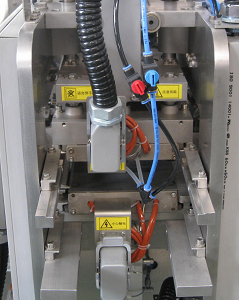

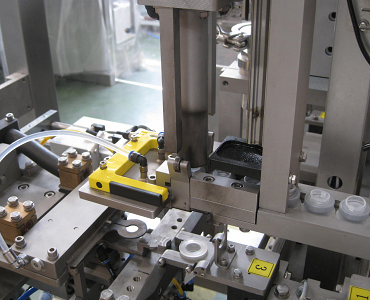

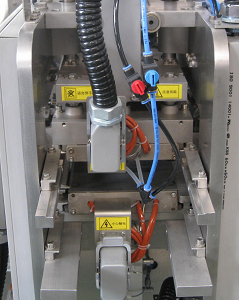

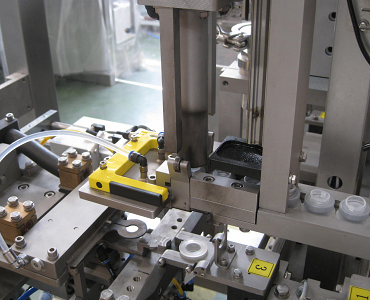

3.4 ایستگاه ساخت کیف

کارهایی که توسط ایستگاه تهیه کیسه انجام شده است ، جوشکاری و برش حاشیه کیسه به طور کامل است و این دو عمل توسط سیلندر تقویت کننده گاز مایع Tox ساخته شده در آلمان انجام می شود. فیلم غیر PVC چاپ شده و رابط از قبل گرم شده به طور همزمان تحت کنترل برنامه به این ایستگاه منتقل می شوند. سیلندر تقویت کننده گاز مایع قالب فوقانی را به حرکت در می آورد تا به سرعت حرکت کند ، و حاشیه کیسه نرم و رابط کاربری با گرما قرار می گیرند و سپس سیلندر تقویت کننده نیرو را منتقل می کند. سکته مغزی ، کیسه را به شکل برش دهید. ابزارهای مورد استفاده در این ایستگاه از خارج از کشور با کیفیت محصول پایدار و عمر طولانی مدت وارد می شوند.

کارهایی که توسط ایستگاه تهیه کیسه انجام شده است ، جوشکاری و برش حاشیه کیسه به طور کامل است و این دو عمل توسط سیلندر تقویت کننده گاز مایع Tox ساخته شده در آلمان انجام می شود. فیلم غیر PVC چاپ شده و رابط از قبل گرم شده به طور همزمان تحت کنترل برنامه به این ایستگاه منتقل می شوند. سیلندر تقویت کننده گاز مایع قالب فوقانی را به حرکت در می آورد تا به سرعت حرکت کند ، و حاشیه کیسه نرم و رابط کاربری با گرما قرار می گیرند و سپس سیلندر تقویت کننده نیرو را منتقل می کند. سکته مغزی ، کیسه را به شکل برش دهید. ابزارهای مورد استفاده در این ایستگاه از خارج از کشور با کیفیت محصول پایدار و عمر طولانی مدت وارد می شوند.

ایستگاه نوع جدیدی از ساختار قالب را اتخاذ می کند. تمام قالب ها برای گرمایش یکنواخت و بازخورد دقیق با میله های گرمایش و ترموکوپل تعبیه شده اند که باعث کاهش از بین رفتن گرما می شود. هنگام تعویض قالب ها برای تولید محصولات با مشخصات مختلف ، فقط قالب فوقانی باید تعویض شود و قالب پایین یک قالب قابل تنظیم است که می تواند زمان تعویض و اشکال زدایی را بسیار ذخیره کند.

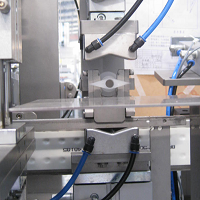

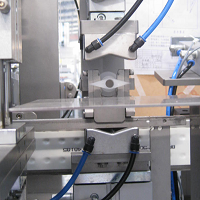

3.5 ایستگاه انتقال رابط

ایستگاه انتقال رابط به طور خاص برای تهیه رابط از نوع کشتی توسط یک قیف استفاده می شود و هاپپر به طور خودکار رابط را به رابط می فرستد.

به Slideway Interface ، دستگاه Pinch ، کمربند زمان بندی تا زمانی که به فیلم غیر PVC دو لایه ارسال شود که توسط یک ابزار ویژه افتتاح فیلم افتتاح شده است. ایستگاه از یک روش موقعیت یابی جدید برای کنترل انتقال رابط استفاده می کند ، تا از موقعیت دقیق رابط هنگام ورود به وسط فیلم اطمینان حاصل شود

به Slideway Interface ، دستگاه Pinch ، کمربند زمان بندی تا زمانی که به فیلم غیر PVC دو لایه ارسال شود که توسط یک ابزار ویژه افتتاح فیلم افتتاح شده است. ایستگاه از یک روش موقعیت یابی جدید برای کنترل انتقال رابط استفاده می کند ، تا از موقعیت دقیق رابط هنگام ورود به وسط فیلم اطمینان حاصل شود

3.6 ایستگاه پیش گرم کردن رابط کاربری

از آنجا که ماده رابط نوع کشتی با مواد غشایی متفاوت است و ضخامت دیواره یکنواخت نیست ، تا از سازگاری بین رابط و غشای اطمینان حاصل شود.

برای کاهش احتمال میکرو نشت ، به آب بندی گرما اعتماد کنید. رابط کاربری باید ابتدا در این ایستگاه از قبل گرم شود و با تنظیم دمای گرمایشی ، مواد فیلم و رابط باید در بهترین دما جوش داده شوند.

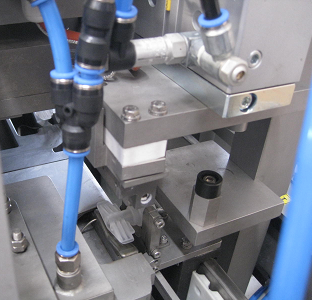

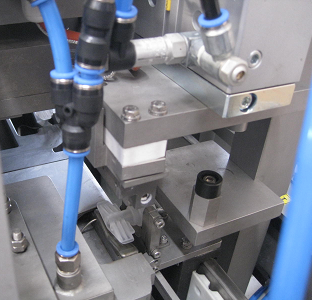

3.7 ایستگاه جوش رابط

حرکت قالب ایستگاه جوشکاری رابط به حرکت صاف و سریع نیاز دارد. در اینجا ، Welding Die توسط سیلندر راهنمای ویژه شرکت Festo در آلمان هدایت می شود ، که باعث ایجاد صافی و سرعت این عملیات می شود. میله گرمایش و ترموکوپل قالب در این ایستگاه به طور مستقیم روی قالب نصب می شود که نه تنها به طور مساوی گرم می شود و بازخورد دقیقی را ارائه می دهد ، بلکه باعث کاهش گرما نیز می شود و باعث صرفه جویی در مصرف انرژی می شود. در همان زمان جوشکاری لوله دهان ، گروه دیگری از سیلندرهای راهنما صفحه خنک کننده را برای خنک کردن سطح کیسه نرم سوق می دهد و آماده سازی کامل برای ایستگاه شکل گیری زیر را انجام می دهد.

حرکت قالب ایستگاه جوشکاری رابط به حرکت صاف و سریع نیاز دارد. در اینجا ، Welding Die توسط سیلندر راهنمای ویژه شرکت Festo در آلمان هدایت می شود ، که باعث ایجاد صافی و سرعت این عملیات می شود. میله گرمایش و ترموکوپل قالب در این ایستگاه به طور مستقیم روی قالب نصب می شود که نه تنها به طور مساوی گرم می شود و بازخورد دقیقی را ارائه می دهد ، بلکه باعث کاهش گرما نیز می شود و باعث صرفه جویی در مصرف انرژی می شود. در همان زمان جوشکاری لوله دهان ، گروه دیگری از سیلندرهای راهنما صفحه خنک کننده را برای خنک کردن سطح کیسه نرم سوق می دهد و آماده سازی کامل برای ایستگاه شکل گیری زیر را انجام می دهد.

3.8 ایستگاه شکل دهی رابط

هنگامی که کیسه جوش داده شده به این ایستگاه اجرا می شود ، رابط جوش داده شده با یک قالب که کاملاً با رابط سازگار است ، تغییر شکل می یابد. در همان زمان ، گیربکس هوا زباله های باقیمانده را از کیسه می کند تا آن را پاره کند ، به طوری که کیسه کاملاً تشکیل شده و مثلث شکل می گیرد. قراضه توسط یک دستگاه صید ویژه جمع آوری می شود. با اتوماتیک

هنگامی که کیسه جوش داده شده به این ایستگاه اجرا می شود ، رابط جوش داده شده با یک قالب که کاملاً با رابط سازگار است ، تغییر شکل می یابد. در همان زمان ، گیربکس هوا زباله های باقیمانده را از کیسه می کند تا آن را پاره کند ، به طوری که کیسه کاملاً تشکیل شده و مثلث شکل می گیرد. قراضه توسط یک دستگاه صید ویژه جمع آوری می شود. با اتوماتیک

ایستگاه اشک آور لبه قراضه نه تنها می تواند تأثیر منفی پاره شدن لبه ضایعات مصنوعی را کاهش دهد ، اطمینان حاصل کند که شکل کیسه زیبا و سخاوتمندانه است ، بلکه می تواند به طور مؤثر از سطح قالب و آسیب ناشی از برش در هنگام استفاده محافظت کند و عمر خدمات آنها را طولانی کند.

3.9 ایستگاه تلنگر فیکس

ایستگاه از دستگاه تبدیل عبور می کند تا فیکسچر روشن شود

90 درجه بچرخید ، در حالی که نرم نیز می شود

برای تسهیل پر کردن و آب بندی در پشت ، کیسه 90 درجه چرخانده شده است.

برای تسهیل پر کردن و آب بندی در پشت ، کیسه 90 درجه چرخانده شده است.

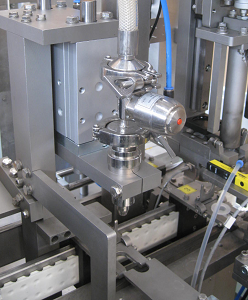

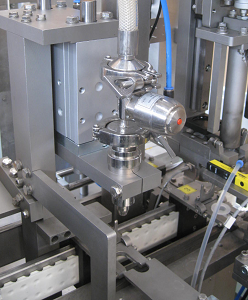

3.10 ایستگاه پر کننده

این ایستگاه توسط جریان سنجی پر کردن جرم E+H بین المللی پیشرفته بین المللی تکمیل شده است. دقت پر کردن بسیار زیاد است و می تواند به طور کامل الزامات فارماکوپه ملی را برآورده کند. این ایستگاه یک سیستم پر کردن فشار بالا را اتخاذ می کند. فشار پر کردن توسط یک پمپ تنظیم کننده سرعت فرکانس متغیر کنترل می شود و خط لوله پر شده توسط یک لوله لاستیکی سیلیکون فشار قوی پزشکی متصل می شود (شکل را در صفحه بعد مشاهده کنید). سیم فولادی برای تقویت مقاومت ، مقاومت فشار بالا تا 4 کیلوگرم در سانتی متر مربع. در فرآیند استفاده ، می تواند ضد پیری باشد و تغییر شکل نمی یابد ، بنابراین سرعت تولید را تضمین می کند.

علاوه بر این ، ایستگاه همچنین دارای توابع تمیز کردن آنلاین و استریلیزاسیون آنلاین است.

سیستم تمیز کردن آنلاین و سیستم عقیم سازی آنلاین که توسط این دستگاه پیکربندی شده است می تواند زمان تمیز کردن را تا حد زیادی ذخیره کرده و اثر عقیم سازی را تضمین کند. در طی فرآیند تمیز کردن ، فضای داخلی تمام قسمت هایی که با مواد شیمیایی در تماس هستند قابل تمیز کردن است. در حین عقیم سازی ، دما را می توان با توجه به نیاز کاربر تا 121 درجه سانتیگراد تنظیم کرد بدون اینکه به سیستم خط لوله پر کننده آسیب برساند. تمیز کردن و جدا کردن ایستگاه آسان است. کاربران همچنین می توانند چاپگر را برای چاپ و بایگانی داده های تمیز کردن آنلاین و فرآیند عقیم سازی آنلاین انتخاب کنند.

3.11 ایستگاه درپوش

خط تولید از یک پوشش آب بندی ترکیبی استفاده می کند ، که پوشش را از طریق قیف ارتعاش به پوشش تغذیه کننده پوشش می دهد و سپس به موقعیت از پیش تعیین شده می رسد. پس از رسیدن به اثر گرمایش تنظیم گرما ، پوشش را روی رابط فشار دهید. قبل از جوشکاری درپوش ، به منظور تخلیه گاز باقیمانده در کیسه پس از پر کردن ، یک سیستم اگزوز اتوماتیک به طور ویژه طراحی شده است که می تواند اگزوز را با توجه به وضعیت واقعی تنظیم کند.

خط تولید از یک پوشش آب بندی ترکیبی استفاده می کند ، که پوشش را از طریق قیف ارتعاش به پوشش تغذیه کننده پوشش می دهد و سپس به موقعیت از پیش تعیین شده می رسد. پس از رسیدن به اثر گرمایش تنظیم گرما ، پوشش را روی رابط فشار دهید. قبل از جوشکاری درپوش ، به منظور تخلیه گاز باقیمانده در کیسه پس از پر کردن ، یک سیستم اگزوز اتوماتیک به طور ویژه طراحی شده است که می تواند اگزوز را با توجه به وضعیت واقعی تنظیم کند.

3.12 ایستگاه خروجی

این ایستگاه برای برداشتن محصولات کیسه نرم پر شده از خط پر شده با یک چنگال هوا است و کیسه های نرم واجد شرایط را به صورت یکنواخت و مرتب روی کمربند نقاله موازی از طریق واحد درایو سیلندر بدون میله با راهنما قرار می دهد. محصولات غیرمجاز برای تجهیزات خود بازرسی به طور خودکار در جعبه جمع آوری کیسه زباله دور می شوند.

3.13 کابینت کنترل الکتریکی (همانطور که در زیر آمده است)

اتخاذ کنترل Advanced PLC کنترل و حالت کنترل جزیره دریچه یکپارچه ، مدار ساده ، پاسخ عمل

عمل سریع ، ایمن و قابل اعتماد. پس از تهیه کیسه ، پر کردن و آب بندی در یک دستگاه همه در یک ، فقط یک مجموعه برق مورد نیاز است.

سیستم کنترل و مجموعه ای از واحد عملکرد رابط انسان و ماشین ، بنابراین بیش از یک اپراتور تجهیزات را کاهش می دهد ،

این امر از عوامل بد حوادث ایمنی ناشی از عملکرد بدون هماهنگی دو نفر جلوگیری می کند و تجهیزات را تقویت می کند.

امنیت و قابلیت اطمینان.

3.14 چگونه سیستم های تمیز کردن در محل (CIP) و عقیم سازی در محل (SIP) کار می کنند

تمیز کردن در محل و عقیم سازی در محل از سیستم خط لوله ، شیر کنترل ، سیستم کنترل و جداکننده مایع گاز تشکیل شده است. با باز شدن شیر سوئیچ ، آب تزریق از پورت داروی مایع وارد سیستم خط لوله می شود و خط لوله را از شیر سوئیچ تخلیه می کند تا تمیز کردن خط لوله را تحقق بخشد. هنگامی که دریچه خاموش بسته شده و بخار وارد سیستم خط لوله می شود ، آب تولید شده توسط بخار از طریق تله از خط لوله تخلیه می شود تا اطمینان حاصل شود که دما و فشار سیستم خط لوله می تواند نیازهای عقیم سازی را برآورده کند. زمان تمیز کردن ، دما و سایر پارامترها توسط سیستم قابل نمایش و کنترل است.

3.1

3.1

فیلم کشیدن اکشن در ایستگاه کشیدن فیلم توسط واحد درایو خطی برقی که توسط موتور سروو هدایت می شود ، تکمیل می شود. در طی فرآیند انتقال ، فیلم غیر PVC توسط چنگال هوا بسته می شود و درایو موتور سروو می تواند انتقال دقیق مواد فیلم را تضمین کند. در حالی که مواد فیلم در حال انتقال است ، مواد فیلم توسط یک چاقوی تقسیم کننده فیلم ثابت به دو لایه تقسیم می شود تا اطمینان حاصل شود که رابط قایق شکل به طور دقیق در هنگام حرکت در مواد فیلم قرار می گیرد.

فیلم کشیدن اکشن در ایستگاه کشیدن فیلم توسط واحد درایو خطی برقی که توسط موتور سروو هدایت می شود ، تکمیل می شود. در طی فرآیند انتقال ، فیلم غیر PVC توسط چنگال هوا بسته می شود و درایو موتور سروو می تواند انتقال دقیق مواد فیلم را تضمین کند. در حالی که مواد فیلم در حال انتقال است ، مواد فیلم توسط یک چاقوی تقسیم کننده فیلم ثابت به دو لایه تقسیم می شود تا اطمینان حاصل شود که رابط قایق شکل به طور دقیق در هنگام حرکت در مواد فیلم قرار می گیرد. کارهایی که توسط ایستگاه تهیه کیسه انجام شده است ، جوشکاری و برش حاشیه کیسه به طور کامل است و این دو عمل توسط سیلندر تقویت کننده گاز مایع Tox ساخته شده در آلمان انجام می شود. فیلم غیر PVC چاپ شده و رابط از قبل گرم شده به طور همزمان تحت کنترل برنامه به این ایستگاه منتقل می شوند. سیلندر تقویت کننده گاز مایع قالب فوقانی را به حرکت در می آورد تا به سرعت حرکت کند ، و حاشیه کیسه نرم و رابط کاربری با گرما قرار می گیرند و سپس سیلندر تقویت کننده نیرو را منتقل می کند. سکته مغزی ، کیسه را به شکل برش دهید. ابزارهای مورد استفاده در این ایستگاه از خارج از کشور با کیفیت محصول پایدار و عمر طولانی مدت وارد می شوند.

کارهایی که توسط ایستگاه تهیه کیسه انجام شده است ، جوشکاری و برش حاشیه کیسه به طور کامل است و این دو عمل توسط سیلندر تقویت کننده گاز مایع Tox ساخته شده در آلمان انجام می شود. فیلم غیر PVC چاپ شده و رابط از قبل گرم شده به طور همزمان تحت کنترل برنامه به این ایستگاه منتقل می شوند. سیلندر تقویت کننده گاز مایع قالب فوقانی را به حرکت در می آورد تا به سرعت حرکت کند ، و حاشیه کیسه نرم و رابط کاربری با گرما قرار می گیرند و سپس سیلندر تقویت کننده نیرو را منتقل می کند. سکته مغزی ، کیسه را به شکل برش دهید. ابزارهای مورد استفاده در این ایستگاه از خارج از کشور با کیفیت محصول پایدار و عمر طولانی مدت وارد می شوند. به Slideway Interface ، دستگاه Pinch ، کمربند زمان بندی تا زمانی که به فیلم غیر PVC دو لایه ارسال شود که توسط یک ابزار ویژه افتتاح فیلم افتتاح شده است. ایستگاه از یک روش موقعیت یابی جدید برای کنترل انتقال رابط استفاده می کند ، تا از موقعیت دقیق رابط هنگام ورود به وسط فیلم اطمینان حاصل شود

به Slideway Interface ، دستگاه Pinch ، کمربند زمان بندی تا زمانی که به فیلم غیر PVC دو لایه ارسال شود که توسط یک ابزار ویژه افتتاح فیلم افتتاح شده است. ایستگاه از یک روش موقعیت یابی جدید برای کنترل انتقال رابط استفاده می کند ، تا از موقعیت دقیق رابط هنگام ورود به وسط فیلم اطمینان حاصل شود حرکت قالب ایستگاه جوشکاری رابط به حرکت صاف و سریع نیاز دارد. در اینجا ، Welding Die توسط سیلندر راهنمای ویژه شرکت Festo در آلمان هدایت می شود ، که باعث ایجاد صافی و سرعت این عملیات می شود. میله گرمایش و ترموکوپل قالب در این ایستگاه به طور مستقیم روی قالب نصب می شود که نه تنها به طور مساوی گرم می شود و بازخورد دقیقی را ارائه می دهد ، بلکه باعث کاهش گرما نیز می شود و باعث صرفه جویی در مصرف انرژی می شود. در همان زمان جوشکاری لوله دهان ، گروه دیگری از سیلندرهای راهنما صفحه خنک کننده را برای خنک کردن سطح کیسه نرم سوق می دهد و آماده سازی کامل برای ایستگاه شکل گیری زیر را انجام می دهد.

حرکت قالب ایستگاه جوشکاری رابط به حرکت صاف و سریع نیاز دارد. در اینجا ، Welding Die توسط سیلندر راهنمای ویژه شرکت Festo در آلمان هدایت می شود ، که باعث ایجاد صافی و سرعت این عملیات می شود. میله گرمایش و ترموکوپل قالب در این ایستگاه به طور مستقیم روی قالب نصب می شود که نه تنها به طور مساوی گرم می شود و بازخورد دقیقی را ارائه می دهد ، بلکه باعث کاهش گرما نیز می شود و باعث صرفه جویی در مصرف انرژی می شود. در همان زمان جوشکاری لوله دهان ، گروه دیگری از سیلندرهای راهنما صفحه خنک کننده را برای خنک کردن سطح کیسه نرم سوق می دهد و آماده سازی کامل برای ایستگاه شکل گیری زیر را انجام می دهد. هنگامی که کیسه جوش داده شده به این ایستگاه اجرا می شود ، رابط جوش داده شده با یک قالب که کاملاً با رابط سازگار است ، تغییر شکل می یابد. در همان زمان ، گیربکس هوا زباله های باقیمانده را از کیسه می کند تا آن را پاره کند ، به طوری که کیسه کاملاً تشکیل شده و مثلث شکل می گیرد. قراضه توسط یک دستگاه صید ویژه جمع آوری می شود. با اتوماتیک

هنگامی که کیسه جوش داده شده به این ایستگاه اجرا می شود ، رابط جوش داده شده با یک قالب که کاملاً با رابط سازگار است ، تغییر شکل می یابد. در همان زمان ، گیربکس هوا زباله های باقیمانده را از کیسه می کند تا آن را پاره کند ، به طوری که کیسه کاملاً تشکیل شده و مثلث شکل می گیرد. قراضه توسط یک دستگاه صید ویژه جمع آوری می شود. با اتوماتیک برای تسهیل پر کردن و آب بندی در پشت ، کیسه 90 درجه چرخانده شده است.

برای تسهیل پر کردن و آب بندی در پشت ، کیسه 90 درجه چرخانده شده است.

خط تولید از یک پوشش آب بندی ترکیبی استفاده می کند ، که پوشش را از طریق قیف ارتعاش به پوشش تغذیه کننده پوشش می دهد و سپس به موقعیت از پیش تعیین شده می رسد. پس از رسیدن به اثر گرمایش تنظیم گرما ، پوشش را روی رابط فشار دهید. قبل از جوشکاری درپوش ، به منظور تخلیه گاز باقیمانده در کیسه پس از پر کردن ، یک سیستم اگزوز اتوماتیک به طور ویژه طراحی شده است که می تواند اگزوز را با توجه به وضعیت واقعی تنظیم کند.

خط تولید از یک پوشش آب بندی ترکیبی استفاده می کند ، که پوشش را از طریق قیف ارتعاش به پوشش تغذیه کننده پوشش می دهد و سپس به موقعیت از پیش تعیین شده می رسد. پس از رسیدن به اثر گرمایش تنظیم گرما ، پوشش را روی رابط فشار دهید. قبل از جوشکاری درپوش ، به منظور تخلیه گاز باقیمانده در کیسه پس از پر کردن ، یک سیستم اگزوز اتوماتیک به طور ویژه طراحی شده است که می تواند اگزوز را با توجه به وضعیت واقعی تنظیم کند.