SRD-1/1200 Film non-PVC Bag moale Infuzie mare Linie de producție automată

Specificații

SRD-1/1200 Bag moale Infuzie mare Infuzie mare Reduceri de producție automată

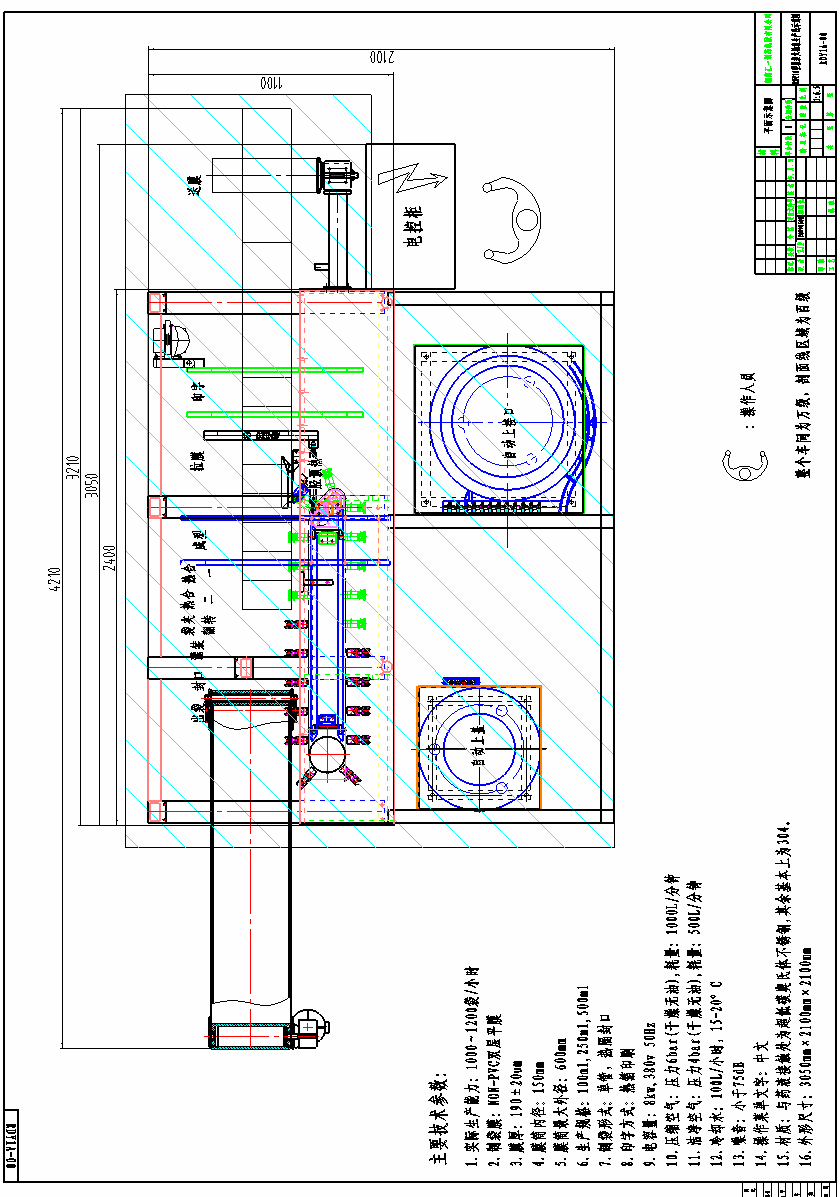

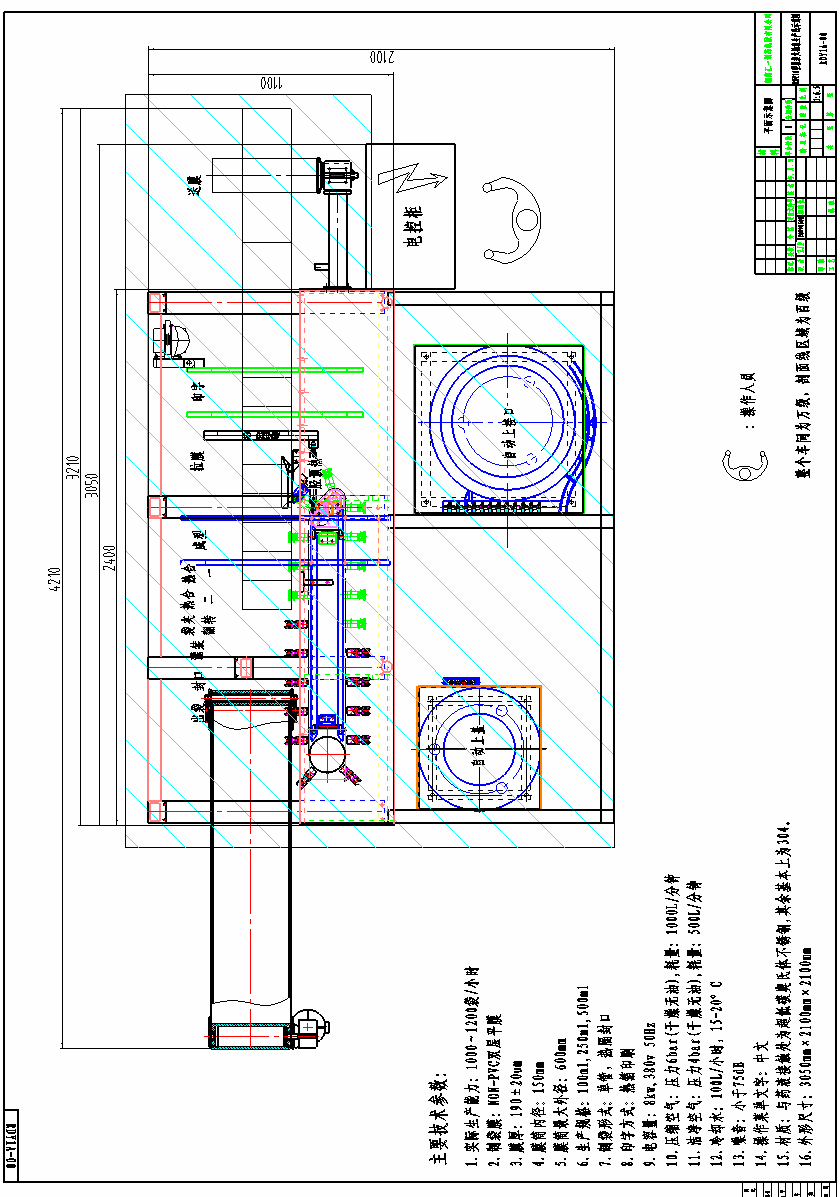

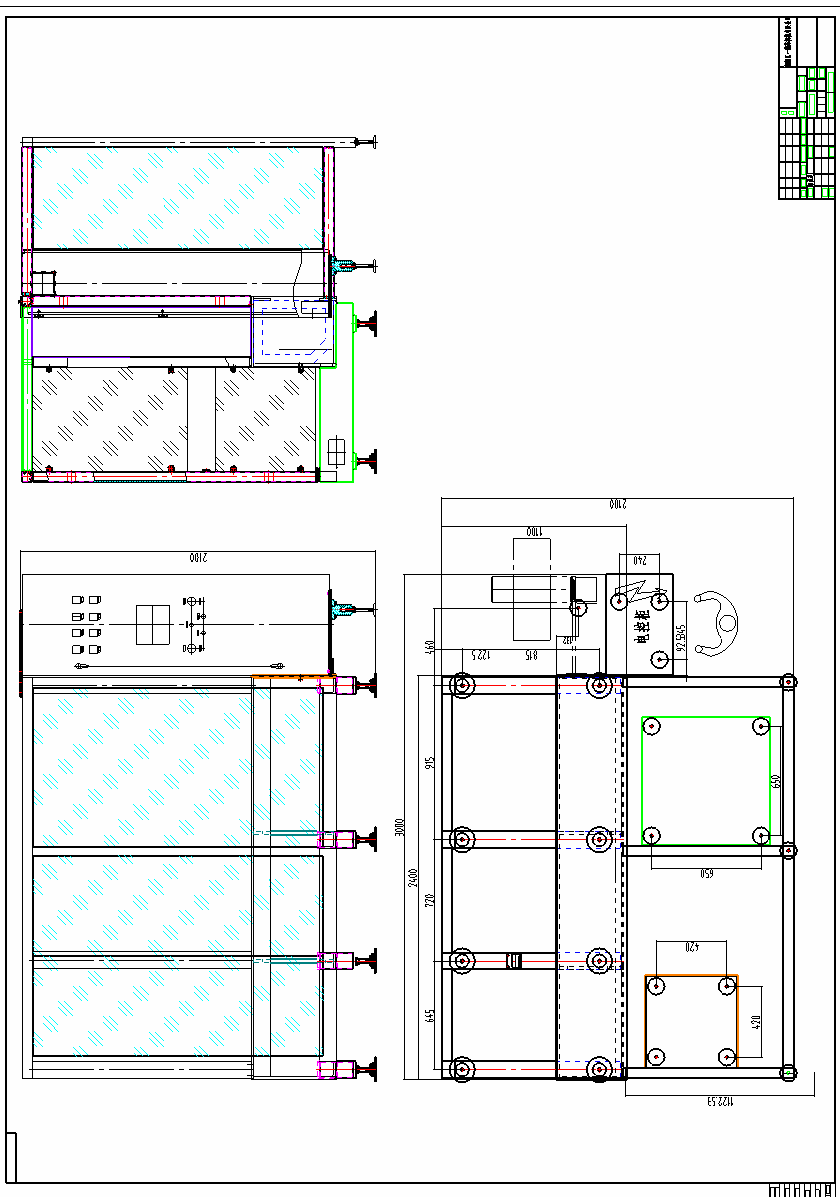

Planul de vedere al SRD-1/1200 BAG SOFT BAG LINIA DE PRODUCȚIE AUTOMATĂ DE perfuzie mare

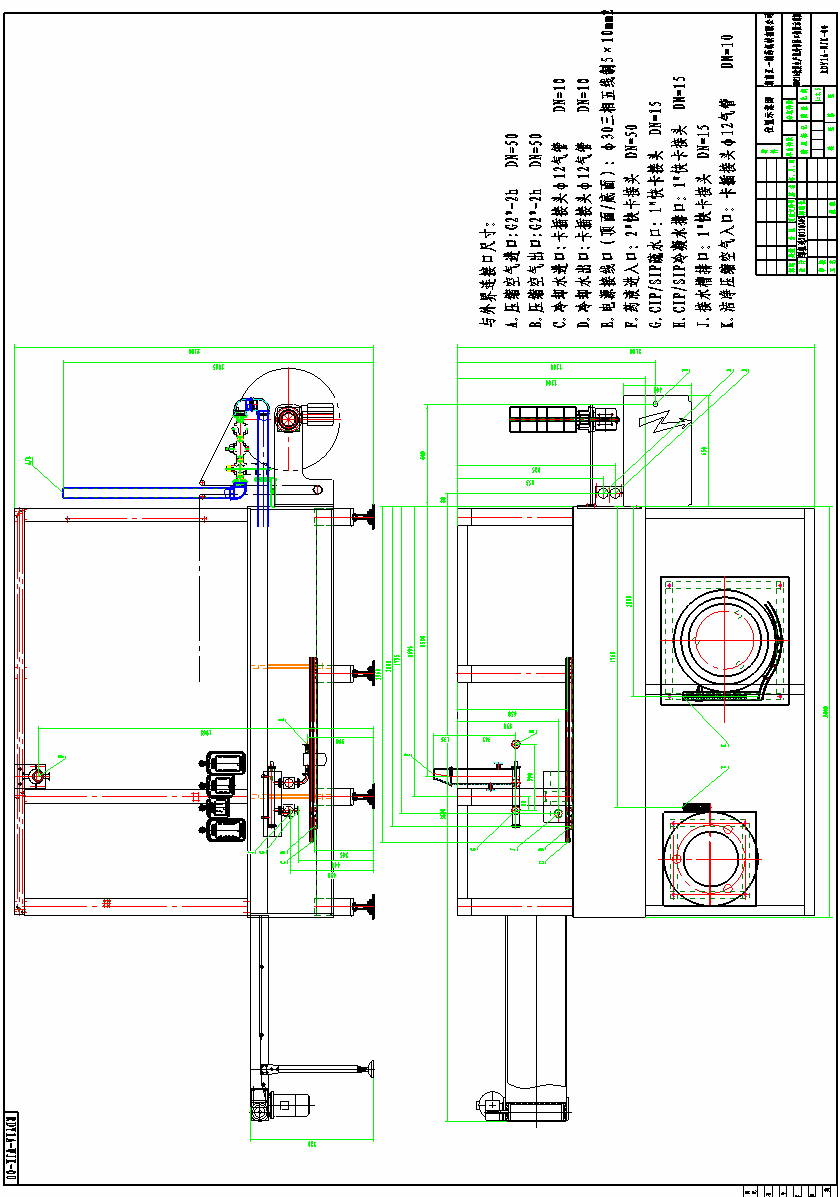

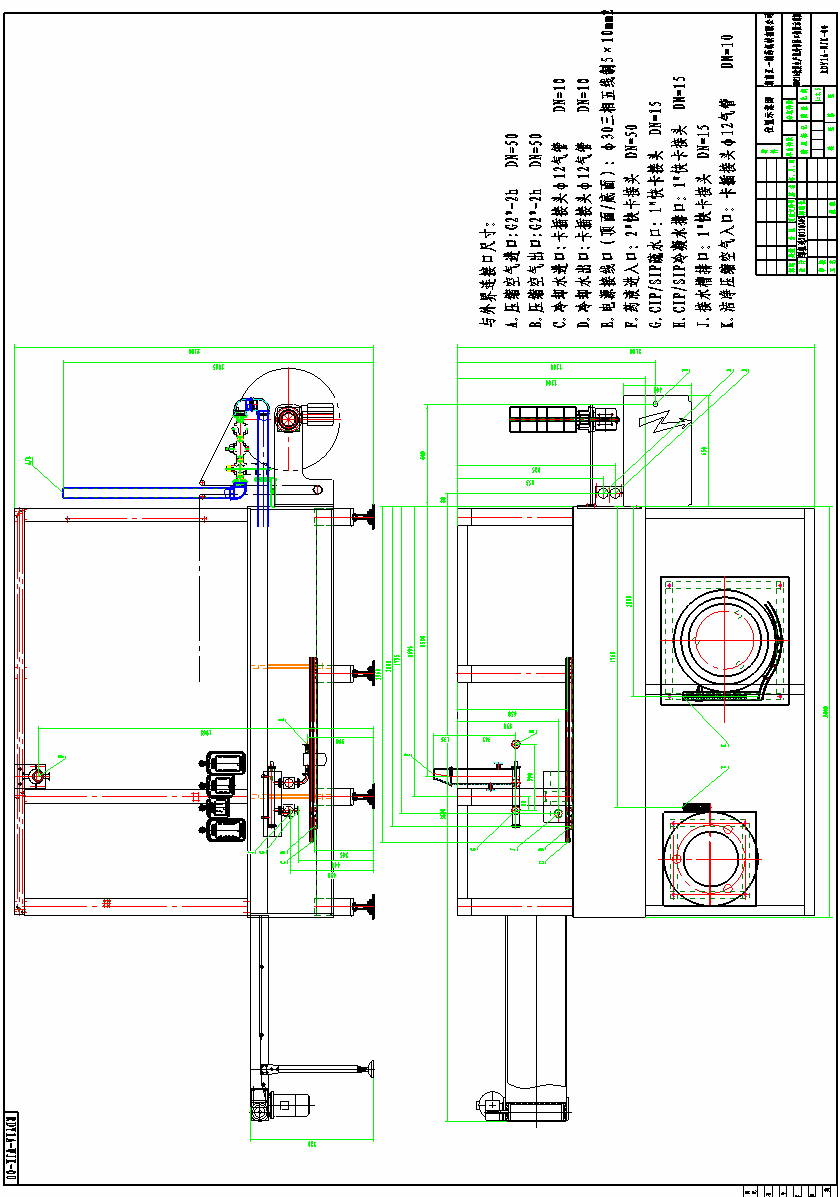

Diagrama schematică a interfeței Poziția SRD-1/1200 Bag moale Infuzie mare Linie de producție automată

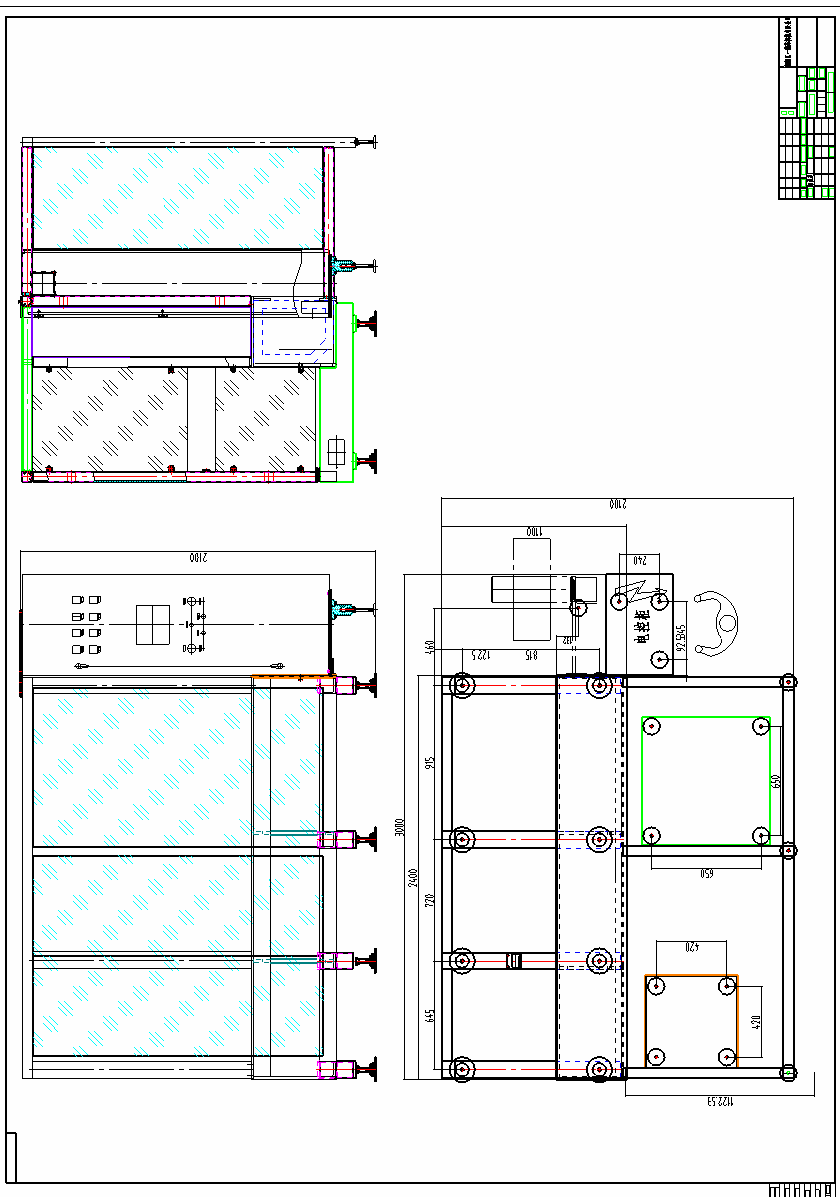

SRD-1/1200 Tip geanta moale Infuzie mare Diagrama de instalare a liniei de producție automată de producție automată

二、 Principalii parametri tehnici :

Capacitate reală de producție: 1000-1200 pungi/oră; (500 ml viteză constantă 1000 pungi/oră; 250 ml, 100 ml viteză constantă 1200 pungi/oră)

Eroare de măsurare: 500ml≤ ± 0,7%; 250ml≤ ± 1%; 100ml≤ ± 1,5%; (măsurat prin debit de masă);

CIP/SIP Curățare și dezinfectare în loc: 125 ℃~ 30 minute;

Temperatura și presiunea lichidului: max.50 ℃, 2 ~ 4kg/cm2

Film de fabricare a baghetelor: film compus cu două straturi PVC;

Grosimea filmului: 190 ± 20um (abaterea grosimii max.10%);

Diametrul interior al cilindrului de membrană: min.150mm;

Diametrul exterior maxim al cilindrului de membrană: max.600mm;

Specificații de producție: 100ml, 250 ml, 500ml (alte specificații trebuie făcute special);

Forma de fabricare a pungilor: un singur tub, sigilat la căldură;

Metoda de imprimare: imprimare cu folie fierbinte;

Capacitate: 13,4kw, 380V, 50Hz;

Aer comprimat: presiune 6bar (uscat fără ulei), consum: 1000L/min;

Aer curat: presiune 4bar (uscat fără ulei), consum: 500L/min;

Apă de răcire: 100L/oră, 15-20 ℃;

Zgomot: max.75db;

Umiditate relativă: max.50%;

Umiditate medie: %85;

Temperatura ambiantă: max.24 ℃;

Text de meniu de operare: chineză/engleză

Material: Oțel inoxidabil austenitic de carbon ultra-scăzut la contactul cu lichidul, iar restul sunt practic oțel inoxidabil austenitic cu conținut scăzut de carbon

Dimensiuni: 4.21mx2.1mx2.1m (lungime x lățime x înălțime)

三、 Accesorii principale :

Componente pneumatice

NU. |

Nume |

Qty |

Specificații |

Imagine |

Furnizor |

1 |

Insula Valve Main |

1 |

Cu interfața Fieldbus, cu PLC Conexiune simplă și fiabilă și performanță stabilă |

|

|

2 |

Insula valvei formată Insula supapei de umplere |

1 |

Performanță stabilă și viață lungă de serviciu |

|

|

3 |

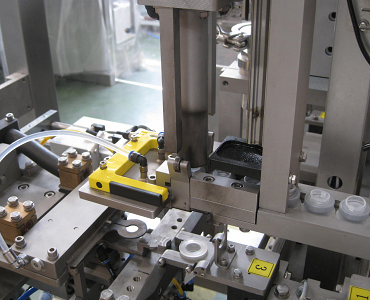

Unitate de acționare liniară |

1 |

Performanță stabilă și viață lungă de serviciu |

|

|

4 |

cilindru |

Câteva |

Performanță stabilă și viață lungă de serviciu |

|

|

5 |

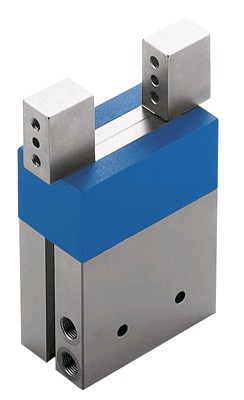

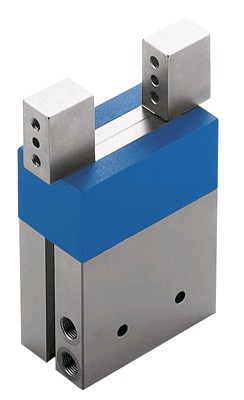

Griptor de aer |

2 |

Performanță stabilă și viață lungă de serviciu |

|

|

6 |

Buffer hidraulic |

2 |

Performanță stabilă și viață lungă de serviciu |

|

|

7 |

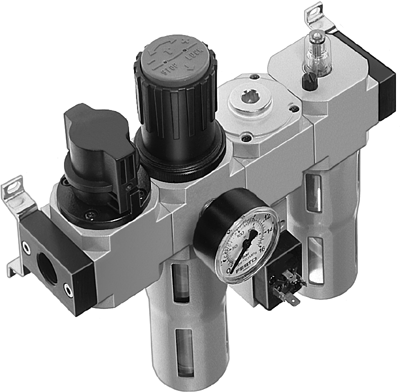

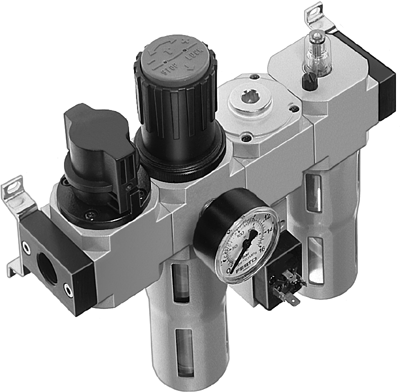

Dispozitiv de tratare a sursei de aer |

1 |

Performanță stabilă și viață lungă de serviciu |

|

|

8 |

comun |

Câteva |

Performanță stabilă și viață lungă de serviciu |

|

|

9 |

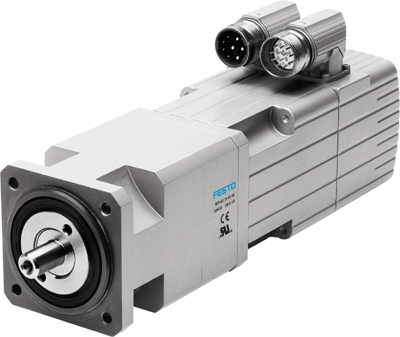

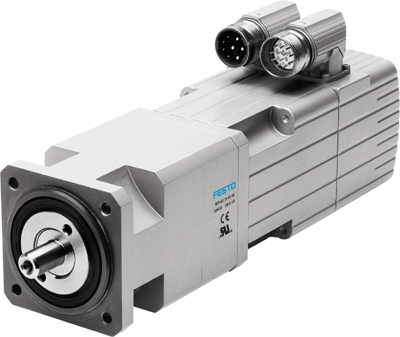

Sistem de server |

2 |

Performanță stabilă și viață lungă de serviciu (Lenz, Germania / Schneider, Germania) |

|

|

10 |

Tub de aer |

Câteva |

Performanță stabilă și viață lungă de serviciu

|

|

|

11 |

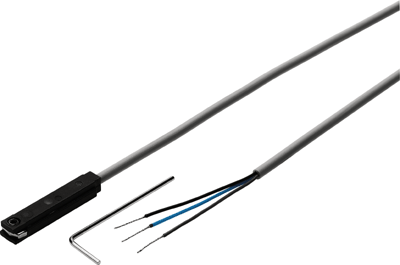

Comutator magnetic |

Câteva |

Performanță stabilă și viață lungă de serviciu

|

|

|

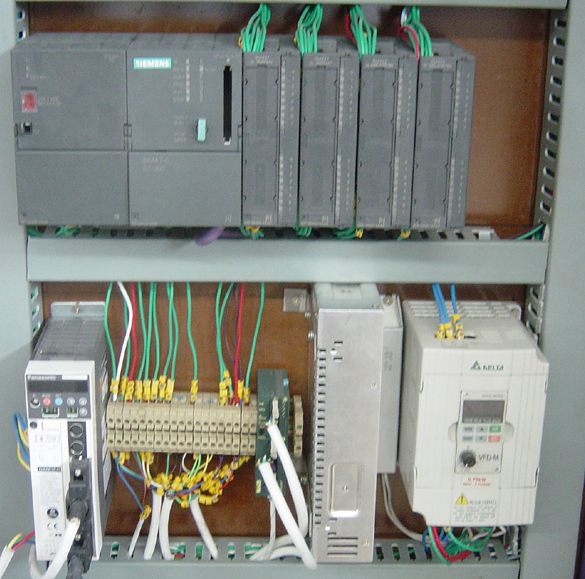

2 、 Alte componente majore

NU. |

Nume |

Qty |

Specificații |

Imagine |

Furnizor |

1. |

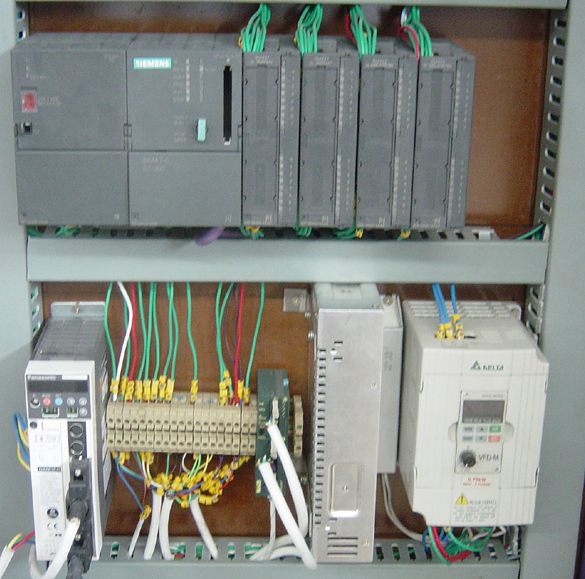

PLC (cu modul de control al temperaturii) |

1 |

Siemens, Germania |

|

|

2. |

Ecran tactil de culoare |

1 |

Siemens, Germania |

|

|

3. |

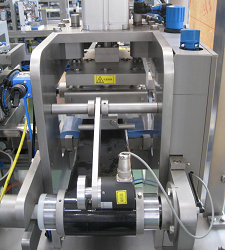

Reductor și motor de frână |

2 |

Germania coase |

|

COASE Eurodrive |

4. |

generator de vid |

1 |

Germania Festo |

|

|

5. |

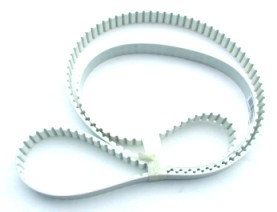

Centura de distribuție |

1 |

Germania Breco |

|

Breco |

6. |

Supapă de diafragmă |

7 |

Germania Gemi |

|

|

7. |

Flowmetru de masă |

1 |

Elvețian E+H. |

|

|

8. |

Tub de silicon armat |

1 |

Saint-Gobain, Franța Templul american |

|

|

9. |

Pereche de ghid liniar |

5 |

Taiwan |

|

|

10. |

Codificator incremental |

1 |

German P+f Koyo |

|

|

11. |

Instrument de control al temperaturii |

8 |

B.C |

|

|

12. |

Comutator fotoelectric |

Câteva |

Germania bolnavă |

|

|

13. |

Comutator de proximitate |

Câteva |

Germania Turck |

|

|

14. |

Rulmenți liniari |

Câteva |

igus Germania |

|

|

15. |

Cilindrul de rapel hidraulic |

2 |

Tox, Germania |

|

|

16. |

Comutator de slot |

1 |

Germania bolnavă |

|

|

17. |

Comutator de flux |

1 |

Japonia SMC |

|

|

18. |

modul de încălzire |

Câteva |

Franța Selcuc |

|

|

19. |

Breaker |

Câteva |

ABB Suedia Schneider, Germania |

|

|

20. |

Contactor |

Câteva |

ABB Suedia Schneider, Germania |

|

|

21. |

releu |

Câteva |

Japonia Omron Schneider, Germania |

|

|

22. |

Terminale |

Câteva |

Phoenix, Germania |

|

|

23. |

Țeavă de încălzire |

Câteva |

Japonia |

|

|

24. |

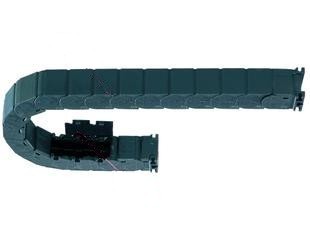

lanț de tracțiune |

2 |

Germania |

|

|

25. |

oţel inoxidabil |

Câteva |

Japonia |

|

|

26. |

Patu anti-slăbire |

Câteva |

Germania |

|

|

Caracteristici de performanță :

1. Structura compactă și amprenta mică.

2. Mașina este controlată de controlerul programabil PLC, cu funcții puternice, performanță perfectă și control inteligent complet.

3. Operațiunea cu ecran tactil cu mai multe limbi (chineze, chinezești, engleze sau altele), cu o interfață de dialog bun man-machine. Toți parametrii procesului strâns conectați cu producția, cum ar fi temperatura de sudare, timpul, presiunea; Diversi parametri necesari pentru imprimare; Diversi parametri de completare, curățare online și sterilizare online pot fi setați direct prin ecranul tactil și pot fi setate în funcție de clienți, imprimanta externă este obligată să emită diverși parametri.

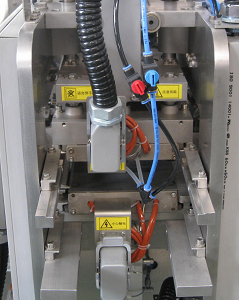

4. Sistemul de răspuns rapid al semnalului, semnalele de control și detectare ale valvei solenoidului sunt concentrate într -o bucată prin insula valvei și sunt conectate la controler prin autobuzul de câmp. Această structură realizează cea mai economică metodă de cablare, cea mai rapidă transmisie a semnalului și cea mai ușoară întreținere la fața locului.

5. Principalul mecanism de transmisie al sistemului de acționare a întregii linii de producție adoptă combinația de reductor de motor servo importat și curea sincronă, cu o precizie ridicată și poziționare precisă. Adoptează sigilarea de topire a căldurii care nu sunt contactate, care nu are poluare și sigilată strâns și poate fi evacuată în pungă înainte de sigilare. Aer, folosind metoda de umplere avansată (contor de debit de masă), măsurarea este corectă, iar cantitatea de umplere a fiecărui cap de umplere poate fi setată sau modificată prin interfața Man-Machine, iar reglarea măsurării este convenabilă.

6. Sistemul pneumatic adoptă aportul de aer unificat și evacuarea centralizată. Nu numai că reduce poluarea și zgomotul, dar are și un aspect fiabil și un aspect frumos.

7. Controlul inteligent este puternic. Când parametrii punctului setat (cum ar fi imprimarea, confecționarea, umplerea, sudare) depășesc valoarea setată, mașina va alarma.

8. Funcția perfectă de căutare a erorilor și feedback. Când echipamentul eșuează în timpul funcționării, programul poate căuta imediat punctul de eroare și îl poate afișa pe ecranul tactil. Afișajul de eroare este intuitiv și ușor de găsit, ceea ce poate ajuta operatorul să se ocupe de defectul în timp.

9. Funcție bună de stocare și memorie. Sistemul de sudare și sistemul de umplere au funcția de stocare și rechemare a rețetelor. Pentru diferite materiale de film și diferite medii de umplere, utilizatorul poate stoca în avans valorile efective ale experienței de sudare și parametrii de umplere. Atunci când întâlnim situații similare de producție în viitor, parametrii experienței stocate pot fi numiți direct și nu este necesar să se ajusteze parametrii. .

10. Sistem unic de curățare online și de sterilizare online, care poate economisi timp de curățare și poate asigura efectul de sterilizare. Timpul, presiunea și temperatura curățării online și sterilizarea online pot fi ajustate direct pe ecranul tactil în funcție de nevoile produsului.

11. Funcția de setare a parametrilor are o funcție de autoprotecție. Nu numai că diverși parametri în funcționarea echipamentului pot fi interogați ușor și intuitiv, modificați și monitorizați pe ecranul tactil, dar și parametrii setați, cum ar fi temperatura, pot fi presetați cu valorile maxime și minime. pentru a evita eroarea umană.

12. Poate produce produse de perfuzie din diferite specificații (inclusiv 100 ml, 250 ml, 500ml, 1000ml etc.), iar înlocuirea specificațiilor este convenabilă, simplă și rapidă. Echipamentul trebuie să înlocuiască mucegaiul și placa de imprimare atunci când se schimbă specificațiile în timpul procesului de producție, ceea ce poate obține profesionistul nevoia de producție în masă.

13. Utilizați o configurație ridicată pentru a reduce rata de eșec. Pentru a reduce rata de eșec a echipamentului în timpul funcționării și pentru a asigura funcționarea continuă a echipamentului, a sistemului servo, a accesoriilor electrice, a PLC, a componentelor pneumatice și a componentelor electrice, toate folosesc mărci străine cunoscute.

14. O bună adaptabilitatea consumabilelor, echipamentul are o aplicabilitate bună la diverse mărci de consumabile utilizate în producție, cum ar fi materiale de film non-PVC, panglici de imprimare, tuburi de gură (sau furtunuri) și huse de etanșare combinate.

15. Întreaga mașină este, în principiu, din oțel inoxidabil, contactul cu lichidul este oțel inoxidabil austenitic ultra-scăzut, iar restul sunt practic oțel inoxidabil austenitic cu conținut scăzut de carbon, care îndeplinește cerințele GMP.

五、 Introducerea sistemului de echipamente - Principiul stației și structurii principale :

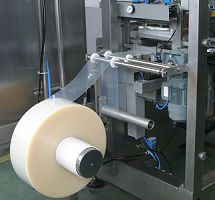

The equipment can produce 1 bag at a time (according to different production and loading requirements, the production line can also produce 2 bags, 3 bags, 4 bags, 6 bags or more bags at the same time), The production line is mainly composed of automatic film feeding mechanism, printing mechanism, forming mechanism, primary welded pipe mechanism, secondary welded pipe mechanism, bag cooling and separation mechanism, mouth pipe fixing clip turning mechanism, mouth pipe conveying Mecanism, mecanism de preîncălzire a conductei de gură, mecanism principal de transport, sistem de conducte de umplere, curățare în loc (CIP) și sistem de sterilizare în loc (SIP), mecanism de presare a pungilor, grup de alimentare cu capac, grup de încălzire, grup de golire, grup de descărcare a pungilor, pistă de descărcare a pungilor, piesă de control automat și alte piese. Completează în principal funcțiile de alimentare automată, imprimare, alimentare automată a gurii, preîncălzire a tubului gurii, sinteză termică, sudare cu tuburi de gură, separarea pungii, indexarea pungii, umplerea, alimentarea automată a capacului, sigilarea încălzirii, descărcarea pungii și alte funcții. Linia de producție nu are, de asemenea, oprirea filmului, nici o oprire a gurii pungii, nici o oprire a panglicii, nu poate porni atunci când temperatura nu atinge valoarea setată, pornirea moale a presiunii aerului, oprirea automată atunci când presiunea aerului este mai mică decât valoarea setată, conducta de reglare și umplere poate fi curățată în loc (CIP) și sterilizată în loc (SIP), fără pungă fără acoperire, fără pungă fără acoperire și alte funcții. Ulterior, în funcție de nevoile reale ale fiecărui producător, echipamentele auxiliare, cum ar fi transportul cu pungi moi, cărucioare de sterilizare superioară și inferioară, sterilizare, uscare, detectare a scurgerilor, inspecție ușoară, box și ambalaje pot fi echipate.

3 、 Stația principală și principiul structurii :

3.1 Stație de film

3.1 Stație de film

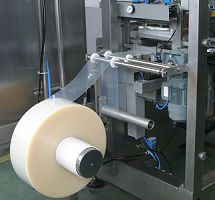

Stația superioară de film este prima stație a echipamentului. Funcția sa este de a oferi role de film standard non-PVC de diferite specificații și dimensiuni la următoarele stații sub controlul procedurilor prescrise. Membrană. Este format din trei părți: tambur, tambur tampon și tambur de ghidare. Ruloul de film este fixat de un arbore de tensiune pneumatică, motorul german de cusut conduce rularea și oprirea ruloului de film, iar o tijă tampon controlează rularea lină a filmului în timpul procesului de tragere. . Când rola de film este epuizată sau materialul de film este rupt, echipamentul are funcții de detectare și feedback automat, ceea ce nu poate realiza nicio alarmă de film.

3.2 stație de imprimare

Stația de imprimare aparține tehnologiei de ștampilare la cald, care folosește în principal metoda de încălzire și presurizare pentru a elimina stratul de cojire de pigment de pe panglică din substratul panglicii, apoi a o transfera la suprafața exterioară a filmului non-PVC prin sublimare, vopsirea, adeziunea și lipirea, pentru a face ca numărul de expirare, cu numele de stat Medicina este tipărită la exterior. După încălzirea plăcii de cupru imprimate (cu numele produsului, specificațiile, instrucțiunile pentru utilizare, precauțiile, numărul de aprobare etc.) și tipul mobil (data producției, data de expirare, numărul de aprobare), culoarea este transferată la non-PVC prin transfer de căldură. Pe membrană, reglarea și numărul lotului plăcii de membrană, înlocuirea datei de producție și data efectivă sunt foarte convenabile, ceea ce poate îmbunătăți considerabil eficiența producției. Consumul panglicii este controlat cu exactitate de codificator, care poate salva panglica în cea mai mare măsură.

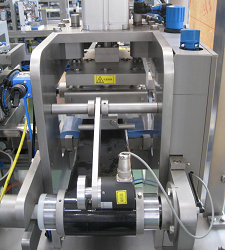

3.3 Stație de desen de film

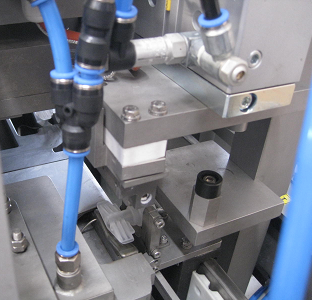

Acțiunea de tragere a filmului în stația de tragere a filmului este completată de unitatea de acționare liniară electrică condusă de servo. În timpul procesului de transmitere, filmul non-PVC este fixat de prindere de aer, iar conducerea motorului servo poate asigura transmiterea exactă a materialului filmului. În timp ce materialul de film este transmis, materialul de film este împărțit în două straturi printr-un cuțit de divizare a filmului fix pentru a se asigura că interfața în formă de barcă este plasată cu exactitate în materialul de film în timpul mișcării.

Acțiunea de tragere a filmului în stația de tragere a filmului este completată de unitatea de acționare liniară electrică condusă de servo. În timpul procesului de transmitere, filmul non-PVC este fixat de prindere de aer, iar conducerea motorului servo poate asigura transmiterea exactă a materialului filmului. În timp ce materialul de film este transmis, materialul de film este împărțit în două straturi printr-un cuțit de divizare a filmului fix pentru a se asigura că interfața în formă de barcă este plasată cu exactitate în materialul de film în timpul mișcării.

În comparație cu metoda de tragere a cupei de aspirație folosită în vechea tehnologie, metoda de tragere a filmului folosind Gripper mecanic nu numai că are o rată de succes mai mare, dar poate fi, de asemenea, fără întreținere.

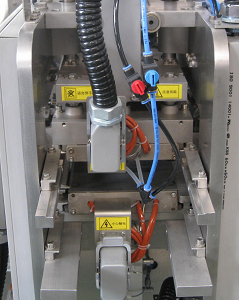

3.4 Stație de fabricare a pungilor

Lucrările efectuate de stația de fabricare a pungilor sunt de a suda și tăia complet periferia pungii, iar aceste două acțiuni sunt finalizate de Cilindrul de rapel Liquid Tox Gas-Liquid realizat în Germania. Filmul tipărit non-PVC și interfața preîncălzită sunt transferate simultan la această stație sub controlul programului. Cilindrul de rapel de gaze-lichid determină matrița superioară să se miște rapid, iar periferia pungii moi și interfața sunt sigilate termic, apoi cilindrul de rapel transferă forța. Strângeți, tăiați punga în formă. Instrumentele utilizate în această stație sunt importate din străinătate, cu o calitate stabilă a produsului și durată de viață lungă.

Lucrările efectuate de stația de fabricare a pungilor sunt de a suda și tăia complet periferia pungii, iar aceste două acțiuni sunt finalizate de Cilindrul de rapel Liquid Tox Gas-Liquid realizat în Germania. Filmul tipărit non-PVC și interfața preîncălzită sunt transferate simultan la această stație sub controlul programului. Cilindrul de rapel de gaze-lichid determină matrița superioară să se miște rapid, iar periferia pungii moi și interfața sunt sigilate termic, apoi cilindrul de rapel transferă forța. Strângeți, tăiați punga în formă. Instrumentele utilizate în această stație sunt importate din străinătate, cu o calitate stabilă a produsului și durată de viață lungă.

Stația adoptă un nou tip de structură de mucegai. Toate matrițele sunt încorporate cu tije de încălzire și termocuple pentru încălzire uniformă și feedback precis, ceea ce reduce pierderea de căldură. Atunci când înlocuiți matrițele pentru a produce produse cu diferite specificații, trebuie înlocuită doar matrița superioară, iar matrița inferioară este o matriță reglabilă, care poate economisi considerabil timpul de înlocuire și depanare.

3.5 Stația de transmitere a interfeței

Stația de transmitere a interfeței este utilizată special pentru a furniza o interfață de tip navă de către un buncăr, iar Hopper trimite automat interfața la interfață.

La diapozitivul de interfață, dispozitivul de prindere, cureaua de distribuție până când este trimis la filmul non-PVC cu două straturi deschise de un instrument special de deschidere a filmului. Stația folosește o nouă metodă de poziționare pentru a controla transmiterea interfeței, astfel încât să asigure poziția precisă a interfeței atunci când intră în mijlocul filmului

La diapozitivul de interfață, dispozitivul de prindere, cureaua de distribuție până când este trimis la filmul non-PVC cu două straturi deschise de un instrument special de deschidere a filmului. Stația folosește o nouă metodă de poziționare pentru a controla transmiterea interfeței, astfel încât să asigure poziția precisă a interfeței atunci când intră în mijlocul filmului

3.6 Stația de preîncălzire a interfeței

Deoarece materialul interfeței de tip navă este diferit de materialul membranei, iar grosimea peretelui nu este uniformă, pentru a asigura compatibilitatea dintre interfață și membrană.

Se bazează pe etanșarea căldurii pentru a reduce șansele de micro-scurgere. Interfața trebuie să fie preîncălzită mai întâi la această stație, iar prin reglarea temperaturii de preîncălzire, materialul de film și interfața trebuie să fie sudate la cea mai bună temperatură.

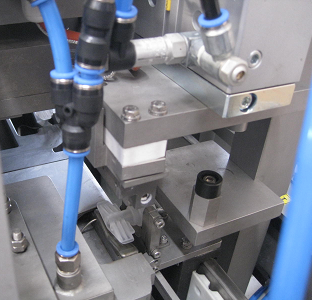

3.7 Stație de sudare a interfeței

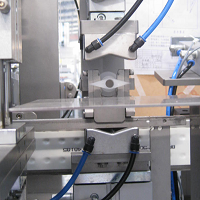

Mișcarea mucegaiului stației de sudare a interfeței necesită o mișcare netedă și rapidă. Aici, matrița de sudare este condusă de cilindrul de ghid special al companiei Festo din Germania, care asigură netezimea și viteza operației. Tija de încălzire și termocuplul matriței din această stație sunt instalate direct pe matriță, care nu numai că se încălzește uniform și oferă feedback precis, dar reduce și pierderea de căldură și economisește energie. În același timp de sudare a tubului gurii, un alt grup de cilindri de ghidare conduce placa de răcire pentru a răci suprafața pungii moi, făcând pregătiri complete pentru următoarea stație de modelare.

Mișcarea mucegaiului stației de sudare a interfeței necesită o mișcare netedă și rapidă. Aici, matrița de sudare este condusă de cilindrul de ghid special al companiei Festo din Germania, care asigură netezimea și viteza operației. Tija de încălzire și termocuplul matriței din această stație sunt instalate direct pe matriță, care nu numai că se încălzește uniform și oferă feedback precis, dar reduce și pierderea de căldură și economisește energie. În același timp de sudare a tubului gurii, un alt grup de cilindri de ghidare conduce placa de răcire pentru a răci suprafața pungii moi, făcând pregătiri complete pentru următoarea stație de modelare.

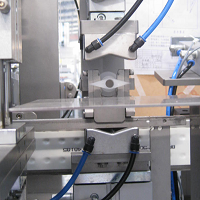

3.8 Stație de modelare a interfeței

Când geanta sudată se desfășoară spre această stație, interfața sudată este redimensionată cu o matriță care este complet în concordanță cu interfața. În același timp, prindere de aer fixează deșeurile rămase din pungă care să o sfâșie, astfel încât geanta să fie complet formată și se formează triunghiul. Resturile sunt colectate de un dispozitiv special de capturare. cu automat

Când geanta sudată se desfășoară spre această stație, interfața sudată este redimensionată cu o matriță care este complet în concordanță cu interfața. În același timp, prindere de aer fixează deșeurile rămase din pungă care să o sfâșie, astfel încât geanta să fie complet formată și se formează triunghiul. Resturile sunt colectate de un dispozitiv special de capturare. cu automat

Stația de rupere a marginilor de resturi nu poate doar să reducă impactul negativ al ruperii marginilor artificiale, asigurând că forma pungii este frumoasă și generoasă, dar poate proteja eficient suprafața matriței și daunele cauzate de tăietor în timpul utilizării și poate prelungi viața de serviciu.

3.9 Stație de flip de fixare

Stația trece dispozitivul de conversie pentru a face ca echipamentul să se întoarcă

Rotiți 90 de grade, făcând totodată moale

Geanta este împlinită la 90 de grade pentru a facilita umplerea și sigilarea în spate.

Geanta este împlinită la 90 de grade pentru a facilita umplerea și sigilarea în spate.

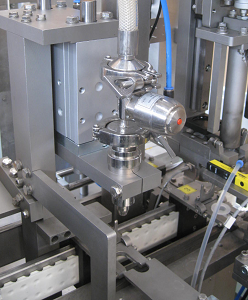

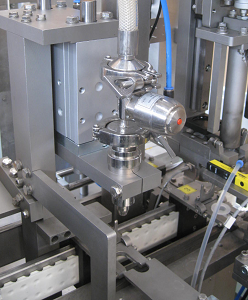

3.10 stație de umplere

Această stație este finalizată de debitmetrul de umplere în masă E+H, avansat internațional E+H. Precizia completării este foarte mare și poate îndeplini pe deplin cerințele Farmacopeei Naționale. . Această stație adoptă un sistem de umplere de înaltă presiune. Presiunea de umplere este controlată de o pompă variabilă de reglare a vitezei, iar conducta de umplere este conectată de un tub de cauciuc din silicon de înaltă presiune medicală (vezi figura din pagina următoare). Sârmă de oțel pentru a consolida rezistența, rezistența de înaltă presiune până la 4 kg / centimetru pătrat. În procesul de utilizare, acesta poate fi anti-îmbătrânire și nu este deformat, asigurând astfel viteza de producție.

În plus, stația are, de asemenea, funcții de curățare on-line și sterilizare on-line.

Sistemul de curățare online și sterilizare online configurat de această mașină poate economisi foarte mult timpul de curățare și poate asigura efectul de sterilizare. În timpul procesului de curățare, interiorul tuturor părților care intră în contact cu substanțele chimice poate fi curățat. În timpul sterilizării, temperatura poate fi reglată până la 121 ° C în conformitate cu nevoile utilizatorului, fără a provoca daune sistemului de conducte de umplere. Stația este ușor de curățat și de dezasamblat. Utilizatorii pot alege, de asemenea, o imprimantă care să imprime și să arhiveze datele procesului de curățare online și de sterilizare online.

3.11 stație de plafonare

Linia de producție folosește un capac de etanșare combinat, care transportă capacul la coperta de hrănire prin buncăr -ul vibrator, apoi ajunge la poziția prestabilită. După ce se ajunge la efectul de încălzire al setării căldurii, apăsați capacul pe interfață. Înainte de a suda capacul, pentru a descărca gazul rezidual în pungă după umplere, este special conceput un sistem automat de evacuare, care poate regla evacuarea în funcție de situația reală.

Linia de producție folosește un capac de etanșare combinat, care transportă capacul la coperta de hrănire prin buncăr -ul vibrator, apoi ajunge la poziția prestabilită. După ce se ajunge la efectul de încălzire al setării căldurii, apăsați capacul pe interfață. Înainte de a suda capacul, pentru a descărca gazul rezidual în pungă după umplere, este special conceput un sistem automat de evacuare, care poate regla evacuarea în funcție de situația reală.

3.12 stație de ieșire

Această stație este de a îndepărta produsele cu pungi moi umplute de pe linia de umplere cu un prindere de aer și așezați pungile moi calificate fără probleme și îngrijit pe banda transportoare paralele prin unitatea de acționare a cilindrului fără rod cu ghid. Produsele necalificate pentru auto-inspecția echipamentelor vor fi aruncate automat în cutia de colectare a pungilor de deșeuri.

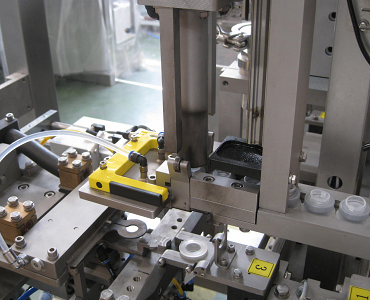

3.13 Dulap de control electric (așa cum se arată mai jos)

Adoptați controlul avansat al PLC și modul de control al insulei Valve integrate, circuit simplu, răspuns la acțiune

Funcționare rapidă, sigură și fiabilă. După realizarea pungilor, umplutura și etanșarea sunt făcute într-o mașină all-in-one, este nevoie de un singur set de energie electrică.

sistem de control și un set de unitate de operare a interfeței Man-Machine, reducând astfel mai mult de un operator de echipamente,

Evită factorii răi ai accidentelor de siguranță cauzate de funcționarea necoordonată a două persoane și îmbunătățește echipamentul.

securitate și fiabilitate.

3.14 Cum funcționează sistemele de curățare în loc (CIP) și sterilizare în loc (SIP)

Curățarea în loc și sterilizarea în loc sunt compuse din sistem de conducte, supapă de control, sistem de control și separator de gaze-lichide. Când robinetul de comutare este deschis, apa pentru injecție intră în sistemul de conducte din portul medicamentului lichid și descarcă conducta de la supapa de comutare pentru a realiza curățarea conductei. Când supapa de oprire este închisă și aburul intră în sistemul de conducte, apa generată de abur este evacuată din conductă prin capcană pentru a se asigura că temperatura și presiunea sistemului de conducte pot satisface cerințele de sterilizare. Timpul de curățare, temperatura și alți parametri pot fi afișate și controlate de sistem.

3.1

3.1

Acțiunea de tragere a filmului în stația de tragere a filmului este completată de unitatea de acționare liniară electrică condusă de servo. În timpul procesului de transmitere, filmul non-PVC este fixat de prindere de aer, iar conducerea motorului servo poate asigura transmiterea exactă a materialului filmului. În timp ce materialul de film este transmis, materialul de film este împărțit în două straturi printr-un cuțit de divizare a filmului fix pentru a se asigura că interfața în formă de barcă este plasată cu exactitate în materialul de film în timpul mișcării.

Acțiunea de tragere a filmului în stația de tragere a filmului este completată de unitatea de acționare liniară electrică condusă de servo. În timpul procesului de transmitere, filmul non-PVC este fixat de prindere de aer, iar conducerea motorului servo poate asigura transmiterea exactă a materialului filmului. În timp ce materialul de film este transmis, materialul de film este împărțit în două straturi printr-un cuțit de divizare a filmului fix pentru a se asigura că interfața în formă de barcă este plasată cu exactitate în materialul de film în timpul mișcării. Lucrările efectuate de stația de fabricare a pungilor sunt de a suda și tăia complet periferia pungii, iar aceste două acțiuni sunt finalizate de Cilindrul de rapel Liquid Tox Gas-Liquid realizat în Germania. Filmul tipărit non-PVC și interfața preîncălzită sunt transferate simultan la această stație sub controlul programului. Cilindrul de rapel de gaze-lichid determină matrița superioară să se miște rapid, iar periferia pungii moi și interfața sunt sigilate termic, apoi cilindrul de rapel transferă forța. Strângeți, tăiați punga în formă. Instrumentele utilizate în această stație sunt importate din străinătate, cu o calitate stabilă a produsului și durată de viață lungă.

Lucrările efectuate de stația de fabricare a pungilor sunt de a suda și tăia complet periferia pungii, iar aceste două acțiuni sunt finalizate de Cilindrul de rapel Liquid Tox Gas-Liquid realizat în Germania. Filmul tipărit non-PVC și interfața preîncălzită sunt transferate simultan la această stație sub controlul programului. Cilindrul de rapel de gaze-lichid determină matrița superioară să se miște rapid, iar periferia pungii moi și interfața sunt sigilate termic, apoi cilindrul de rapel transferă forța. Strângeți, tăiați punga în formă. Instrumentele utilizate în această stație sunt importate din străinătate, cu o calitate stabilă a produsului și durată de viață lungă. La diapozitivul de interfață, dispozitivul de prindere, cureaua de distribuție până când este trimis la filmul non-PVC cu două straturi deschise de un instrument special de deschidere a filmului. Stația folosește o nouă metodă de poziționare pentru a controla transmiterea interfeței, astfel încât să asigure poziția precisă a interfeței atunci când intră în mijlocul filmului

La diapozitivul de interfață, dispozitivul de prindere, cureaua de distribuție până când este trimis la filmul non-PVC cu două straturi deschise de un instrument special de deschidere a filmului. Stația folosește o nouă metodă de poziționare pentru a controla transmiterea interfeței, astfel încât să asigure poziția precisă a interfeței atunci când intră în mijlocul filmului Mișcarea mucegaiului stației de sudare a interfeței necesită o mișcare netedă și rapidă. Aici, matrița de sudare este condusă de cilindrul de ghid special al companiei Festo din Germania, care asigură netezimea și viteza operației. Tija de încălzire și termocuplul matriței din această stație sunt instalate direct pe matriță, care nu numai că se încălzește uniform și oferă feedback precis, dar reduce și pierderea de căldură și economisește energie. În același timp de sudare a tubului gurii, un alt grup de cilindri de ghidare conduce placa de răcire pentru a răci suprafața pungii moi, făcând pregătiri complete pentru următoarea stație de modelare.

Mișcarea mucegaiului stației de sudare a interfeței necesită o mișcare netedă și rapidă. Aici, matrița de sudare este condusă de cilindrul de ghid special al companiei Festo din Germania, care asigură netezimea și viteza operației. Tija de încălzire și termocuplul matriței din această stație sunt instalate direct pe matriță, care nu numai că se încălzește uniform și oferă feedback precis, dar reduce și pierderea de căldură și economisește energie. În același timp de sudare a tubului gurii, un alt grup de cilindri de ghidare conduce placa de răcire pentru a răci suprafața pungii moi, făcând pregătiri complete pentru următoarea stație de modelare. Când geanta sudată se desfășoară spre această stație, interfața sudată este redimensionată cu o matriță care este complet în concordanță cu interfața. În același timp, prindere de aer fixează deșeurile rămase din pungă care să o sfâșie, astfel încât geanta să fie complet formată și se formează triunghiul. Resturile sunt colectate de un dispozitiv special de capturare. cu automat

Când geanta sudată se desfășoară spre această stație, interfața sudată este redimensionată cu o matriță care este complet în concordanță cu interfața. În același timp, prindere de aer fixează deșeurile rămase din pungă care să o sfâșie, astfel încât geanta să fie complet formată și se formează triunghiul. Resturile sunt colectate de un dispozitiv special de capturare. cu automat Geanta este împlinită la 90 de grade pentru a facilita umplerea și sigilarea în spate.

Geanta este împlinită la 90 de grade pentru a facilita umplerea și sigilarea în spate.

Linia de producție folosește un capac de etanșare combinat, care transportă capacul la coperta de hrănire prin buncăr -ul vibrator, apoi ajunge la poziția prestabilită. După ce se ajunge la efectul de încălzire al setării căldurii, apăsați capacul pe interfață. Înainte de a suda capacul, pentru a descărca gazul rezidual în pungă după umplere, este special conceput un sistem automat de evacuare, care poate regla evacuarea în funcție de situația reală.

Linia de producție folosește un capac de etanșare combinat, care transportă capacul la coperta de hrănire prin buncăr -ul vibrator, apoi ajunge la poziția prestabilită. După ce se ajunge la efectul de încălzire al setării căldurii, apăsați capacul pe interfață. Înainte de a suda capacul, pentru a descărca gazul rezidual în pungă după umplere, este special conceput un sistem automat de evacuare, care poate regla evacuarea în funcție de situația reală.