SRD-1/1200 गैर-पीवीसी फिल्म सॉफ्ट बैग बड़े जलसेक स्वचालित उत्पादन लाइन

विनिर्देश

SRD-1/1200 सॉफ्ट बैग बड़े जलसेक स्वचालित उत्पादन लाइन रेंडरिंग

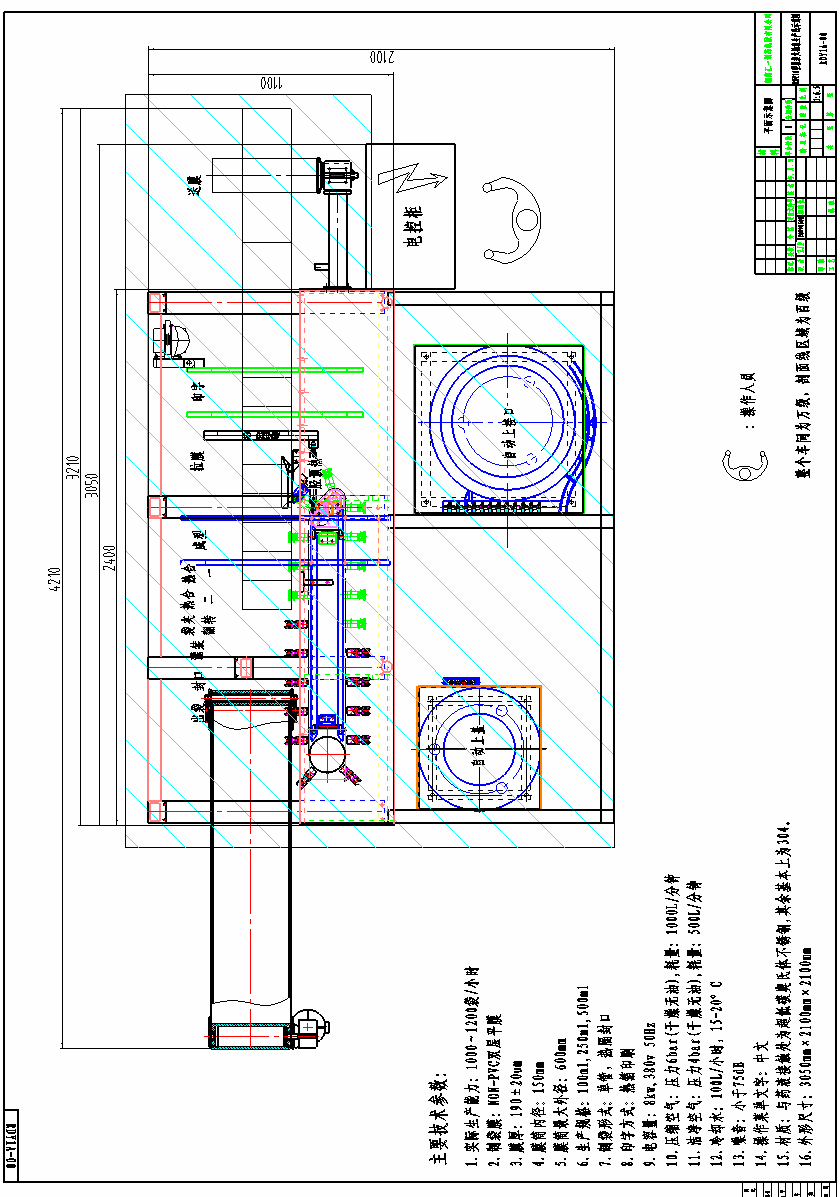

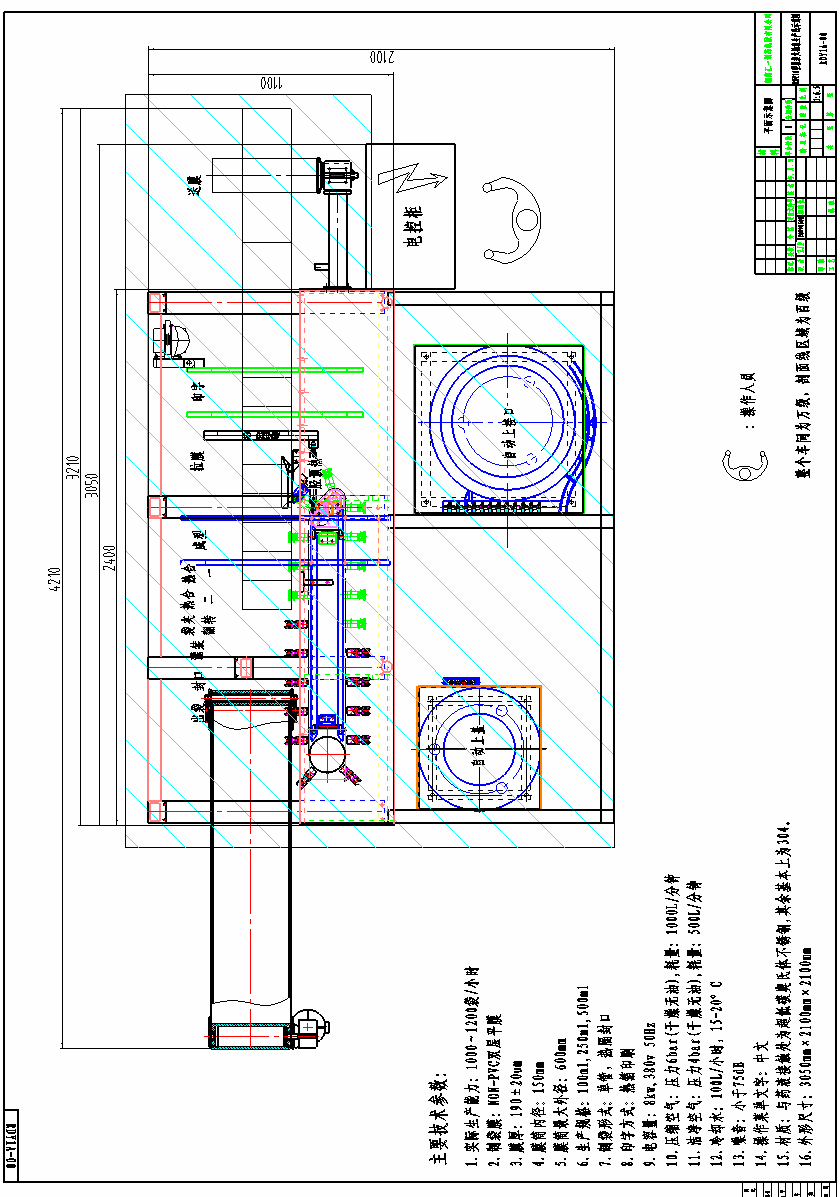

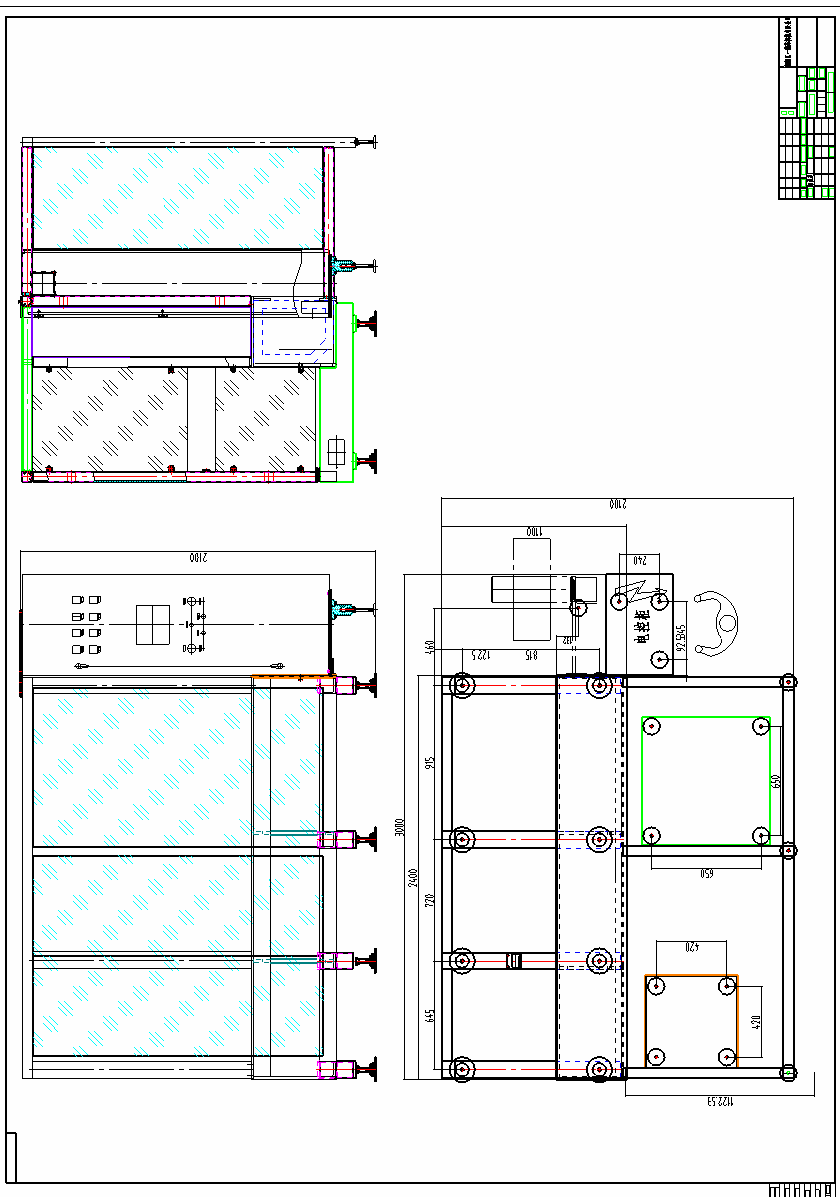

SRD-1/1200 सॉफ्ट बैग बड़े जलसेक स्वचालित उत्पादन लाइन की योजना दृश्य

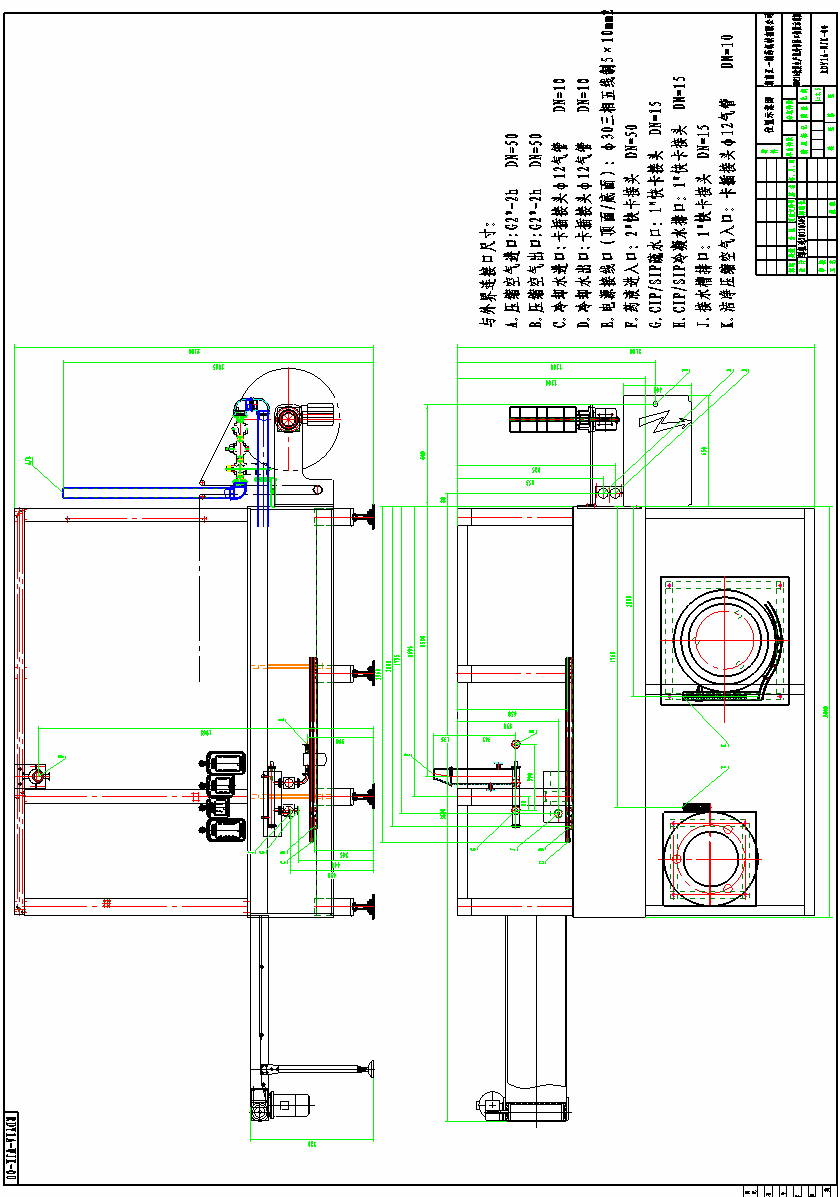

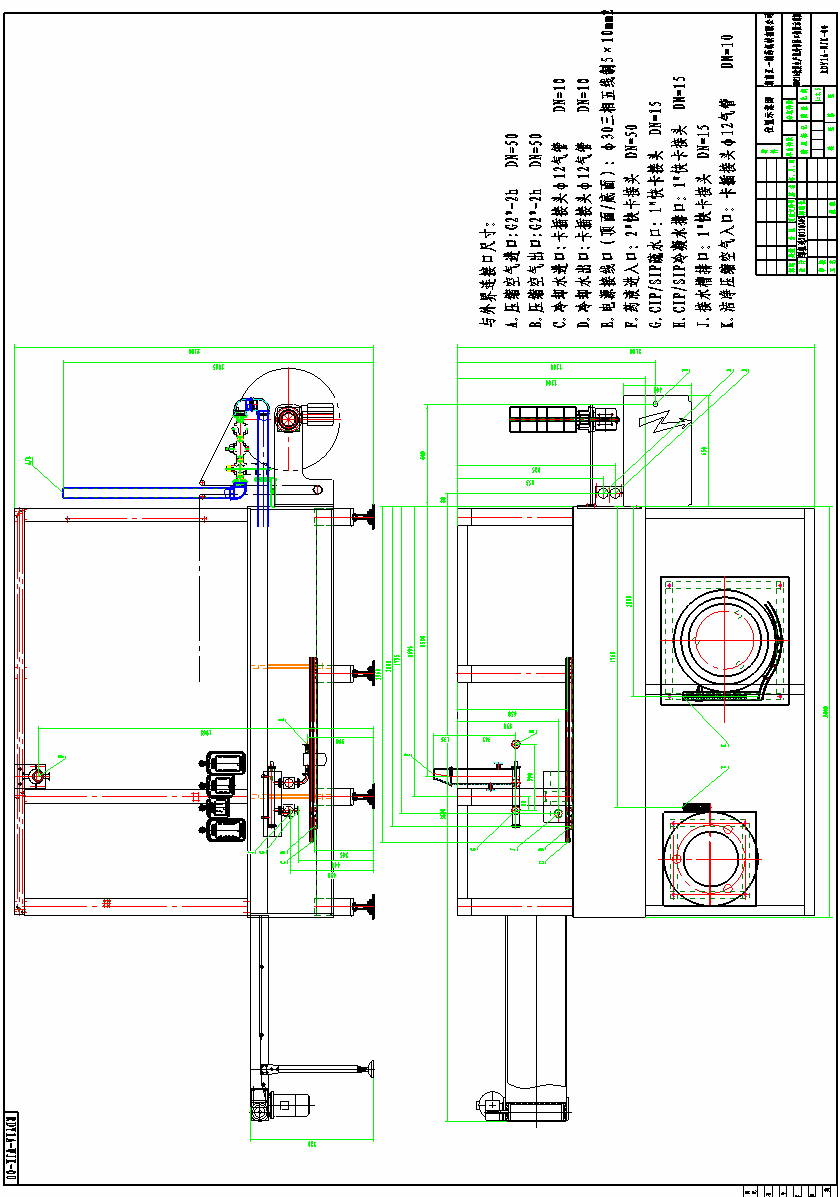

SRD-1/1200 सॉफ्ट बैग बड़े जलसेक स्वचालित उत्पादन लाइन के इंटरफ़ेस स्थिति का योजनाबद्ध आरेख

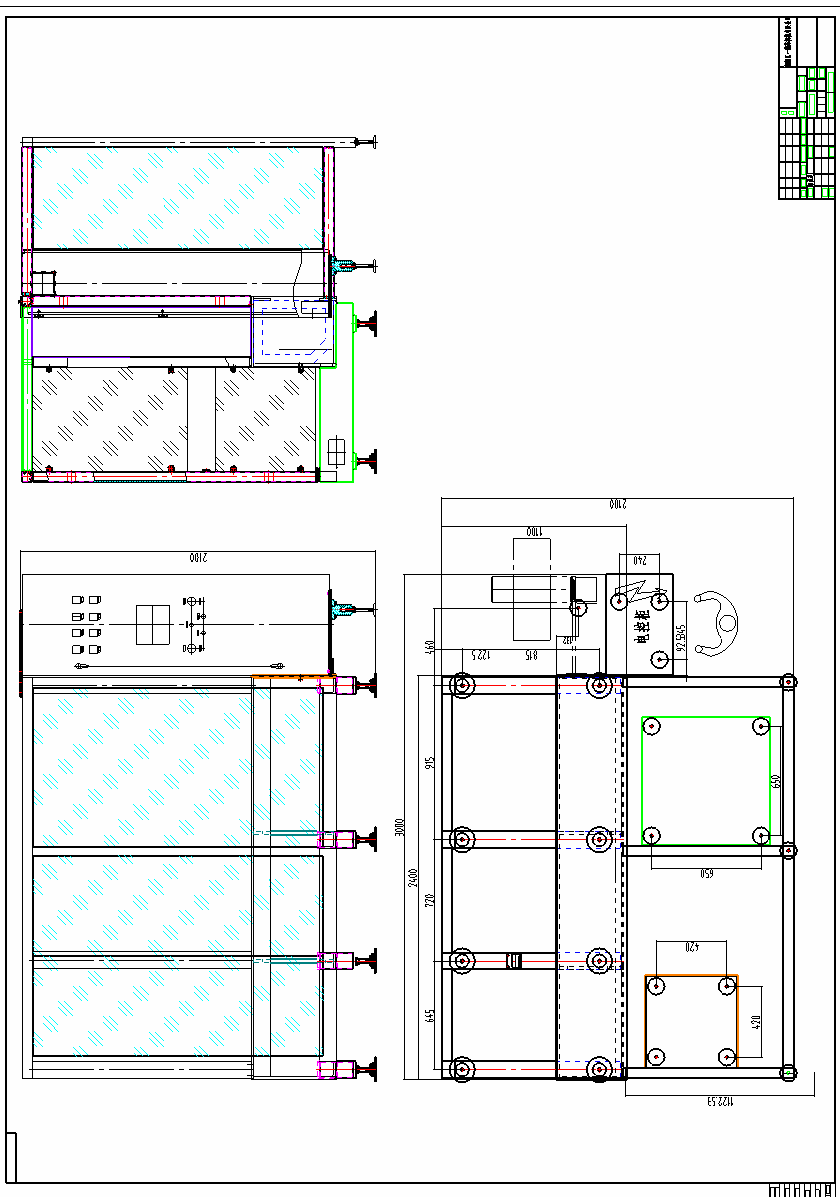

SRD-1/1200 टाइप सॉफ्ट बैग लार्ज इन्फ्यूजन ऑटोमैटिक प्रोडक्शन लाइन फुट इंस्टॉलेशन आरेख

二、 मुख्य तकनीकी पैरामीटर : :

वास्तविक उत्पादन क्षमता: 1000-1200 बैग/घंटा; (500ml स्थिर गति 1000 बैग/घंटा; 250ml, 100ml स्थिर गति 1200 बैग/घंटा)

मापन त्रुटि: 500ml अंक; 0.7%; 250ml ± ± 1%; 100 मिलीलीटर ± 1.5%; (द्रव्यमान प्रवाह मीटर द्वारा मापा गया);

CIP/SIP इन-प्लेस क्लीनिंग और कीटाणुशोधन: 125; 30 मिनट;

तरल तापमान और दबाव: Max.50 ℃, 2, 4kg/cm2

बैग बनाने वाली फिल्म: गैर-पीवीसी डबल-लेयर कम्पोजिट फिल्म;

फिल्म की मोटाई: 190 ± 20UM (मोटाई विचलन अधिकतम 10%);

झिल्ली सिलेंडर का आंतरिक व्यास: min.150 मिमी;

झिल्ली सिलेंडर का अधिकतम बाहरी व्यास: अधिकतम .600 मिमी;

उत्पादन विनिर्देश: 100ml, 250ml, 500ml (अन्य विशिष्टताओं को विशेष रूप से बनाने की आवश्यकता है);

बैग बनाने का रूप: सिंगल ट्यूब, हीट-सील;

मुद्रण विधि: हॉट पन्नी मुद्रण;

कैपेसिटेंस: 13.4kW, 380V, 50Hz;

संपीड़ित हवा: दबाव 6bar (तेल के बिना सूखा), उपभोग: 1000L/मिनट;

स्वच्छ हवा: दबाव 4bar (तेल के बिना सूखा), उपभोग: 500L/मिनट;

ठंडा पानी: 100L/घंटा, 15-20 ℃;

शोर: max.75db;

सापेक्ष आर्द्रता: अधिकतम 50%;

औसत आर्द्रता: %85;

परिवेश का तापमान: अधिकतम .24 ℃;

ऑपरेशन मेनू पाठ: चीनी/अंग्रेजी

सामग्री: तरल के संपर्क में अल्ट्रा-लो कार्बन ऑस्टेनिटिक स्टेनलेस स्टील, और बाकी मूल रूप से कम कार्बन ऑस्टेनिटिक स्टेनलेस स्टील हैं

आयाम: 4.21mx2.1mx2.1m (लंबाई x चौड़ाई x ऊंचाई)

三、 मुख्य सामान 三、 三、

वायवीय घटक

नहीं। |

नाम |

क्यूटी |

विनिर्देश |

चित्र |

देने वाला |

1 |

मेन वाल्व आइलैंड |

1 |

फील्डबस इंटरफ़ेस के साथ, पीएलसी के साथ सरल और विश्वसनीय संबंध और स्थिर प्रदर्शन |

|

|

2 |

गठित वाल्व द्वीप फिलिंग वाल्व आइलैंड |

1 |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

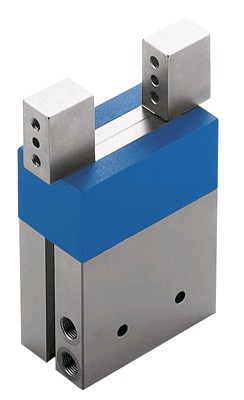

3 |

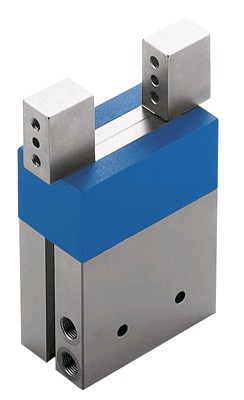

रैखिक ड्राइव एकक |

1 |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

4 |

सिलेंडर |

अनेक |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

5 |

हवाई जहाज |

2 |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

6 |

हाइड्रोलिक बफर |

2 |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

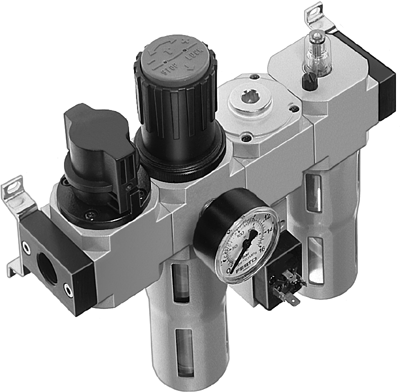

7 |

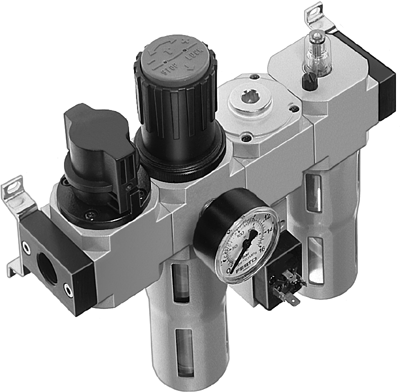

वायु स्रोत उपचार युक्ति |

1 |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

8 |

संयुक्त |

अनेक |

स्थिर प्रदर्शन और लंबी सेवा जीवन |

|

|

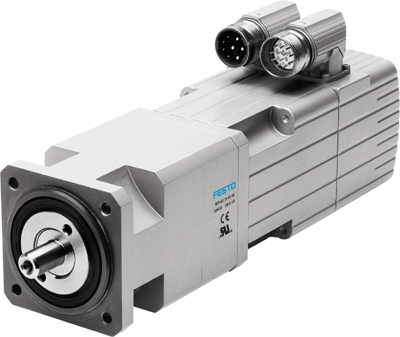

9 |

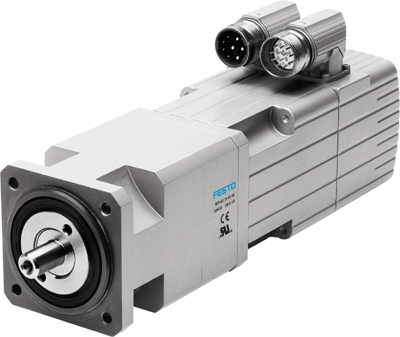

सर्वर तंत्र |

2 |

स्थिर प्रदर्शन और लंबी सेवा जीवन (लेनज़, जर्मनी / श्नाइडर, जर्मनी) |

|

|

10 |

हवाई नली |

अनेक |

स्थिर प्रदर्शन और लंबी सेवा जीवन

|

|

|

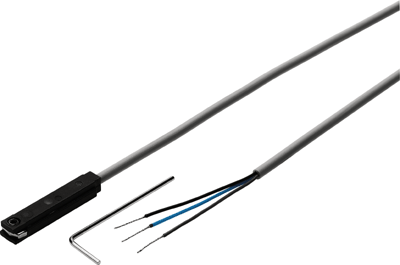

11 |

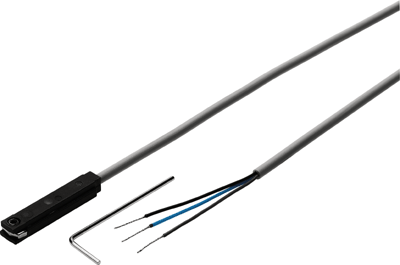

चुंबकीय स्विच |

अनेक |

स्थिर प्रदर्शन और लंबी सेवा जीवन

|

|

|

2 、 अन्य प्रमुख घटक

नहीं। |

नाम |

क्यूटी |

विनिर्देश |

चित्र |

देने वाला |

1. |

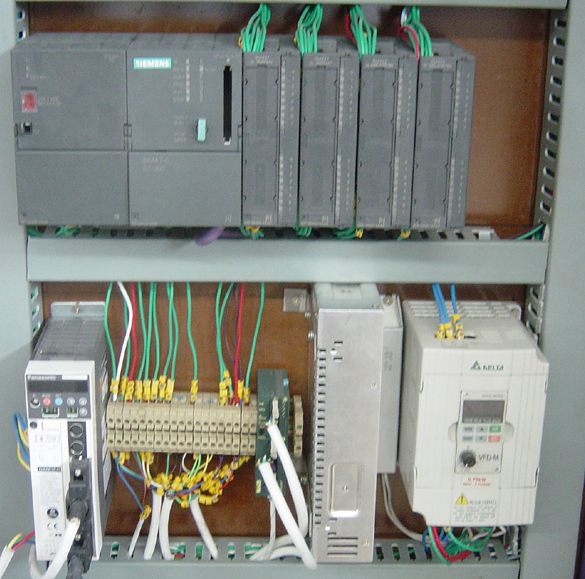

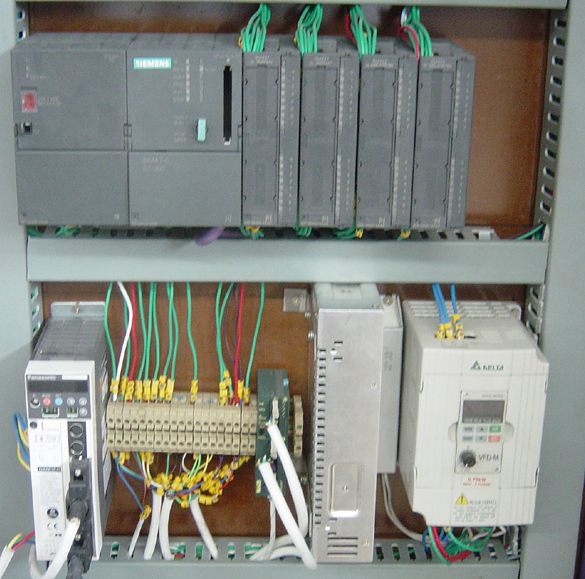

पीएलसी (तापमान नियंत्रण मॉड्यूल के साथ) |

1 |

सीमेंस, जर्मनी |

|

|

2. |

रंग टच स्क्रीन |

1 |

सीमेंस, जर्मनी |

|

|

3. |

रिड्यूसर और ब्रेक मोटर |

2 |

जर्मनी सीवे |

|

सिलना यूरोड्राइव |

4. |

वैक्यूम जनरेटर |

1 |

जर्मनी फेस्टो |

|

|

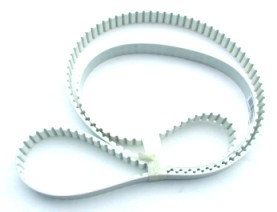

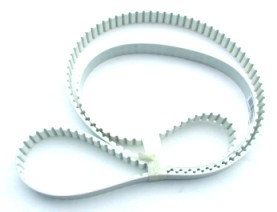

5. |

समय बेल्ट |

1 |

जर्मनी ब्रेको |

|

ब्रेको |

6. |

डायाफ्राम वाल्व |

7 |

जर्मनी जमीनी |

|

|

7. |

पदार्थ प्रवाह मीटर |

1 |

स्विस ई+एच |

|

|

8. |

प्रबलित सिलिकॉन ट्यूब |

1 |

सेंट-गोबैन, फ्रांस अमेरिकन टेम्पल |

|

|

9. |

रैखिक गाइड जोड़ी |

5 |

ताइवान |

|

|

10. |

वृद्धिशील एनकोडर |

1 |

जर्मन पी+एफ कोयो |

|

|

11. |

तापमान नियंत्रण साधन |

8 |

बीसीसी |

|

|

12. |

फोटोइलेक्ट्रिक स्विच |

अनेक |

जर्मनी बीमार |

|

|

13. |

निकटता स्विच |

अनेक |

जर्मनी टर्क |

|

|

14. |

रैखिक बीयरिंग |

अनेक |

इगस जर्मनी |

|

|

15. |

हाइड्रोलिक बूस्टर सिलेंडर |

2 |

टॉक्स, जर्मनी |

|

|

16. |

स्लॉट स्विच |

1 |

जर्मनी बीमार |

|

|

17. |

प्रवाह स्विच |

1 |

जापान एसएमसी |

|

|

18. |

ऊष्मायन मॉड्यूल |

अनेक |

फ्रांस सेल्कुक |

|

|

19. |

ब्रेकर |

अनेक |

एबीबी स्वीडन श्नाइडर, जर्मनी |

|

|

20. |

contactor |

अनेक |

एबीबी स्वीडन श्नाइडर, जर्मनी |

|

|

21. |

रिले करना |

अनेक |

जापान ओमरोन श्नाइडर, जर्मनी |

|

|

22. |

टर्मिनल |

अनेक |

फीनिक्स, जर्मनी |

|

|

23. |

ऊष्मायन पाइप |

अनेक |

जापान |

|

|

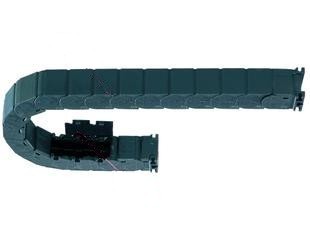

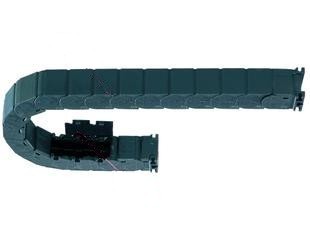

24. |

ड्रैग चेन |

2 |

जर्मनी |

|

|

25. |

स्टेनलेस स्टील |

अनेक |

जापान |

|

|

26. |

लूज़-विरोधी पैड |

अनेक |

जर्मनी |

|

|

四、 प्रदर्शन विशेषताएँ :

1। कॉम्पैक्ट संरचना और छोटे पदचिह्न।

2। मशीन को पीएलसी प्रोग्रामेबल कंट्रोलर द्वारा नियंत्रित किया जाता है, जिसमें शक्तिशाली कार्यों, सही प्रदर्शन और पूर्ण बुद्धिमान नियंत्रण के साथ होता है।

3। मल्टी-लैंग्वेज (चीनी, अंग्रेजी या अन्य) टच स्क्रीन ऑपरेशन, एक अच्छा मानव-मशीन संवाद इंटरफ़ेस के साथ। सभी प्रक्रिया पैरामीटर उत्पादन के साथ निकटता से जुड़े जैसे कि वेल्डिंग तापमान, समय, दबाव; मुद्रण के लिए आवश्यक विभिन्न पैरामीटर; भरने, ऑनलाइन सफाई और ऑनलाइन नसबंदी के विभिन्न मापदंडों को सीधे टच स्क्रीन के माध्यम से सेट किया जा सकता है, और ग्राहकों के अनुसार सेट किया जा सकता है, विभिन्न मापदंडों को आउटपुट करने के लिए बाहरी प्रिंटर की आवश्यकता होती है।

4। फास्ट सिग्नल रिस्पांस सिस्टम, सोलनॉइड वाल्व के नियंत्रण और पता लगाने के संकेत वाल्व द्वीप के माध्यम से एक टुकड़े में केंद्रित होते हैं, और फील्ड बस के माध्यम से नियंत्रक से जुड़े होते हैं। यह संरचना सबसे किफायती वायरिंग विधि, सबसे तेज़ सिग्नल ट्रांसमिशन और सबसे आसान साइट पर रखरखाव का एहसास करती है।

5। संपूर्ण उत्पादन लाइन के ड्राइव सिस्टम का मुख्य ट्रांसमिशन तंत्र उच्च परिशुद्धता और सटीक स्थिति के साथ आयातित सर्वो मोटर रिड्यूसर और सिंक्रोनस बेल्ट के संयोजन को अपनाता है। यह गैर-संपर्क गर्मी-पिघलने वाली सीलिंग को अपनाता है, जो प्रदूषण-मुक्त और कसकर सील है, और सीलिंग से पहले बैग में डिस्चार्ज किया जा सकता है। हवा, उन्नत भरने की विधि (द्रव्यमान प्रवाह मीटर) का उपयोग करते हुए, माप सटीक है, और प्रत्येक भरने वाले सिर की भरने की मात्रा को मानव-मशीन इंटरफ़ेस के माध्यम से सेट या बदला जा सकता है, और माप समायोजन सुविधाजनक है।

6। वायवीय प्रणाली एकीकृत वायु सेवन और केंद्रीकृत निकास को अपनाती है। यह न केवल प्रदूषण और शोर को कम करता है, बल्कि विश्वसनीय लेआउट और सुंदर उपस्थिति भी है।

7। बुद्धिमान नियंत्रण शक्तिशाली है। जब सेट पॉइंट के पैरामीटर (जैसे कि प्रिंटिंग, बैग बनाना, भरना, वेल्डिंग) सेट मान से अधिक हो जाते हैं, तो मशीन अलार्म होगी।

8। सही गलती खोज और प्रतिक्रिया समारोह। जब उपकरण ऑपरेशन के दौरान विफल हो जाता है, तो कार्यक्रम तुरंत फॉल्ट पॉइंट की खोज कर सकता है और इसे टच स्क्रीन पर प्रदर्शित कर सकता है। गलती प्रदर्शन सहज और खोजने में आसान है, जो ऑपरेटर को समय में गलती से निपटने में मदद कर सकता है।

9। अच्छा भंडारण और मेमोरी फ़ंक्शन। वेल्डिंग सिस्टम और फिलिंग सिस्टम में रेसिपी स्टोरेज और रिकॉल का कार्य है। विभिन्न फिल्म सामग्री और अलग -अलग भरने वाले मीडिया के लिए, उपयोगकर्ता वास्तविक वेल्डिंग अनुभव मूल्यों और पहले से भरने वाले मापदंडों को संग्रहीत कर सकता है। भविष्य में समान उत्पादन स्थितियों का सामना करते समय, संग्रहीत अनुभव मापदंडों को सीधे कहा जा सकता है, और मापदंडों को फिर से समायोजित करने की आवश्यकता नहीं है। ।

10। अद्वितीय ऑनलाइन सफाई और ऑनलाइन नसबंदी प्रणाली, जो सफाई समय को बचा सकता है और नसबंदी प्रभाव सुनिश्चित कर सकता है। ऑनलाइन सफाई और ऑनलाइन नसबंदी का समय, दबाव और तापमान उत्पाद की जरूरतों के अनुसार सीधे टच स्क्रीन पर समायोजित किया जा सकता है।

11। पैरामीटर सेटिंग फ़ंक्शन में एक आत्म-सुरक्षा फ़ंक्शन होता है। न केवल उपकरण के संचालन में विभिन्न मापदंडों को आसानी से और सहज रूप से क्वेरी किया जा सकता है, टच स्क्रीन पर संशोधित, संशोधित और निगरानी की जा सकती है, बल्कि तापमान जैसे सेट मापदंडों को अधिकतम और न्यूनतम मानों के साथ पूर्व निर्धारित किया जा सकता है। मानवीय त्रुटि से बचने के लिए।

12। यह विभिन्न विशिष्टताओं (100ml, 250ml, 500ml, 1000ml, आदि सहित) के जलसेक उत्पादों का उत्पादन कर सकता है, और विनिर्देशों का प्रतिस्थापन सुविधाजनक, सरल और तेज है। उपकरण को केवल उत्पादन प्रक्रिया के दौरान विनिर्देशों को बदलते समय मोल्ड और प्रिंटिंग प्लेट को बदलने की आवश्यकता होती है, जो बड़े पैमाने पर उत्पादन की आवश्यकता को प्राप्त कर सकती है।

13। विफलता दर को कम करने के लिए उच्च कॉन्फ़िगरेशन का उपयोग करें। ऑपरेशन के दौरान उपकरणों की विफलता दर को कम करने और उपकरणों के निरंतर संचालन, सर्वो प्रणाली, विद्युत सामान, पीएलसी, वायवीय घटकों और बिजली के घटक सभी प्रसिद्ध विदेशी ब्रांडों का उपयोग करते हैं।

14। उपभोग्य सामग्रियों की अच्छी अनुकूलनशीलता, उपकरण में उत्पादन में उपयोग किए जाने वाले उपभोग्य सामग्रियों के विभिन्न ब्रांडों के लिए अच्छी प्रयोज्यता है, जैसे कि गैर-पीवीसी फिल्म सामग्री, प्रिंटिंग रिबन, माउथ ट्यूब (या होसेस) और संयुक्त सील कवर।

15। पूरी मशीन मूल रूप से स्टेनलेस स्टील से बना है, तरल के साथ संपर्क अल्ट्रा-लो कार्बन ऑस्टेनिटिक स्टेनलेस स्टील है, और बाकी मूल रूप से कम कार्बन ऑस्टेनिटिक स्टेनलेस स्टील हैं, जो जीएमपी की आवश्यकताओं को पूरा करता है।

五、 उपकरण प्रणाली का परिचय - मुख्य स्टेशन और संरचना सिद्धांत :

उपकरण एक बार में 1 बैग का उत्पादन कर सकते हैं (अलग -अलग उत्पादन और लोडिंग आवश्यकताओं के अनुसार, उत्पादन लाइन एक ही समय में 2 बैग, 3 बैग, 4 बैग, 6 बैग या अधिक बैग या अधिक बैग भी पैदा कर सकती है), उत्पादन लाइन मुख्य रूप से स्वचालित फिल्म फीडिंग मैकेनिज्म, प्रिंटिंग मैकेनिज्म, प्राइमिंग मैकेनिज्म, प्राइमरी वेल्डेड पाइप मैकेनिज्म, सेकेंडरी वेल्डेड पाइप मैकेनिज्म, बैग कूलिंग और अलगाव से बना होती है। तंत्र, माउथ पाइप प्रीहीटिंग मैकेनिज्म, मेन कॉनवीिंग मैकेनिज्म, फिलिंग पाइपलाइन सिस्टम, क्लीनिंग-इन-प्लेस (CIP) और स्टरलाइज़िंग-इन-प्लेस (SIP) सिस्टम, बैग प्रेसिंग मैकेनिज्म, कैप फीडिंग ग्रुप, हीटिंग ग्रुप, खाली करने वाले समूह, बैग डिस्चार्जिंग ग्रुप, बैग डिस्चार्ज ट्रैक, ऑटोमैटिक कंट्रोल पार्ट और अन्य भागों। यह मुख्य रूप से स्वचालित फिल्म फीडिंग, प्रिंटिंग, ऑटोमैटिक माउथ फीडिंग, माउथ ट्यूब प्रीहीटिंग, थर्मल सिंथेसिस, माउथ ट्यूब वेल्डिंग, बैग सेपरेशन, बैग इंडेक्सिंग, फिलिंग, ऑटोमैटिक कैप फीडिंग, हीटिंग सीलिंग, बैग डिस्चार्जिंग और अन्य फ़ंक्शंस के कार्यों को पूरा करता है। प्रोडक्शन लाइन में कोई फिल्म शटडाउन नहीं है, कोई बैग माउथ शटडाउन नहीं है, कोई रिबन शटडाउन नहीं है, जब तापमान सेट मूल्य तक नहीं पहुंचता है, एयर प्रेशर सॉफ्ट स्टार्ट, ऑटोमैटिक शटडाउन जब हवा का दबाव सेट मान से कम होता है तो समायोजन और भरने वाले पाइपलाइन को जगह (CIP) में साफ किया जा सकता है और बिना किसी कवर के नहीं, कोई बैग, कोई बैग नहीं, कोई बैग, कोई भी बैग नहीं और अन्य फ़ंक्शन। बाद में, प्रत्येक निर्माता की वास्तविक आवश्यकताओं के अनुसार, नरम बैग परिवहन, ऊपरी और निचले नसबंदी ट्रॉलियों, नसबंदी, सुखाने, रिसाव का पता लगाने, प्रकाश निरीक्षण, मुक्केबाजी और पैकेजिंग जैसे सहायक उपकरण सुसज्जित हो सकते हैं।

3 、 मुख्य स्टेशन और संरचना सिद्धांत :

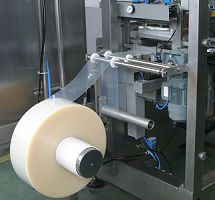

3.1 फिल्मी स्टेशन

3.1 फिल्मी स्टेशन

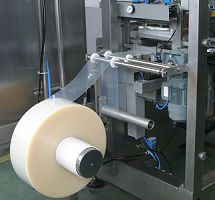

ऊपरी फिल्म स्टेशन उपकरण का पहला स्टेशन है। इसका कार्य निर्धारित प्रक्रियाओं के नियंत्रण में निम्नलिखित स्टेशनों को विभिन्न विनिर्देशों और आकारों के मानक गैर-पीवीसी फिल्म रोल प्रदान करना है। झिल्ली। इसमें तीन भाग होते हैं: ड्रम, बफर ड्रम और गाइड ड्रम। फिल्म रोल एक वायवीय तनावपूर्ण शाफ्ट द्वारा तय किया गया है, जर्मन सीना मोटर फिल्म रोल के रोलिंग और रुकने को चलाता है, और एक बफर रॉड पुलिंग प्रक्रिया के दौरान फिल्म के चिकनी चलने को नियंत्रित करता है। । जब फिल्म रोल समाप्त हो जाता है या फिल्म सामग्री टूट जाती है, तो उपकरण में स्वचालित पहचान और प्रतिक्रिया कार्य होते हैं, जो किसी भी फिल्म अलार्म का एहसास कर सकते हैं।

3.2 मुद्रण -स्टेशन

प्रिंटिंग स्टेशन हॉट स्टैम्पिंग तकनीक से संबंधित है, जो मुख्य रूप से रिबन सब्सट्रेट से रिबन पर पिगमेंट पीलिंग लेयर को छीलने के लिए हीटिंग और दबाव बनाने की विधि का उपयोग करता है, और फिर इसे नॉन-पीवीसी फिल्म की बाहरी सतह पर स्थानांतरित कर देता है, जो कि उपमा, रंगाई, चिपकने और बॉन्डिंग द्वारा किया जाता है, जो कि सोल्ड बैग को तैयार करने के लिए तैयार है, दवा बाहर की तरफ मुद्रित होती है। मुद्रित तांबे की प्लेट को गर्म करने के बाद (उत्पाद नाम, विनिर्देशों, उपयोग के लिए निर्देश, सावधानियां, अनुमोदन संख्या, आदि) और जंगम प्रकार (उत्पादन तिथि, समाप्ति तिथि, अनुमोदन संख्या) के साथ, रंग को गर्मी हस्तांतरण द्वारा गैर-पीवीसी में स्थानांतरित किया जाता है। झिल्ली पर, झिल्ली प्लेट के समायोजन और बैच संख्या, उत्पादन की तारीख का प्रतिस्थापन और प्रभावी तिथि बहुत सुविधाजनक है, जो उत्पादन दक्षता में बहुत सुधार कर सकती है। रिबन की खपत को एनकोडर द्वारा सटीक रूप से नियंत्रित किया जाता है, जो रिबन को सबसे बड़ी सीमा तक बचा सकता है।

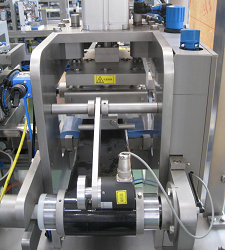

3.3 फ़िल्म आरेखण स्टेशन

फिल्म पुलिंग स्टेशन में फिल्म पुलिंग एक्शन को सर्वो मोटर द्वारा संचालित इलेक्ट्रिक लीनियर ड्राइव यूनिट द्वारा पूरा किया गया है। संदेश की प्रक्रिया के दौरान, गैर-पीवीसी फिल्म को एयर ग्रिपर द्वारा क्लैंप किया जाता है, और सर्वो मोटर की ड्राइव फिल्म सामग्री के सटीक संदेश को सुनिश्चित कर सकती है। जबकि फिल्म सामग्री को अवगत कराया जा रहा है, फिल्म सामग्री को एक निश्चित फिल्म द्वारा दो परतों में विभाजित किया गया है ताकि चाकू को विभाजित किया जा सके ताकि यह सुनिश्चित हो सके कि नाव के आकार का इंटरफ़ेस आंदोलन के दौरान फिल्म सामग्री में सटीक रूप से रखा गया है।

फिल्म पुलिंग स्टेशन में फिल्म पुलिंग एक्शन को सर्वो मोटर द्वारा संचालित इलेक्ट्रिक लीनियर ड्राइव यूनिट द्वारा पूरा किया गया है। संदेश की प्रक्रिया के दौरान, गैर-पीवीसी फिल्म को एयर ग्रिपर द्वारा क्लैंप किया जाता है, और सर्वो मोटर की ड्राइव फिल्म सामग्री के सटीक संदेश को सुनिश्चित कर सकती है। जबकि फिल्म सामग्री को अवगत कराया जा रहा है, फिल्म सामग्री को एक निश्चित फिल्म द्वारा दो परतों में विभाजित किया गया है ताकि चाकू को विभाजित किया जा सके ताकि यह सुनिश्चित हो सके कि नाव के आकार का इंटरफ़ेस आंदोलन के दौरान फिल्म सामग्री में सटीक रूप से रखा गया है।

पुरानी तकनीक में उपयोग किए जाने वाले सक्शन कप पुलिंग विधि की तुलना में, मैकेनिकल ग्रिपर का उपयोग करके फिल्म पुलिंग विधि में न केवल उच्च सफलता दर है, बल्कि रखरखाव-मुक्त भी हो सकती है।

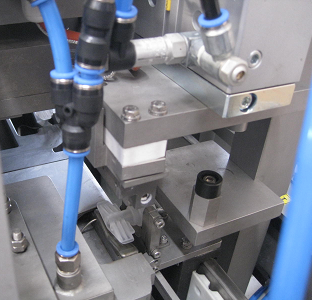

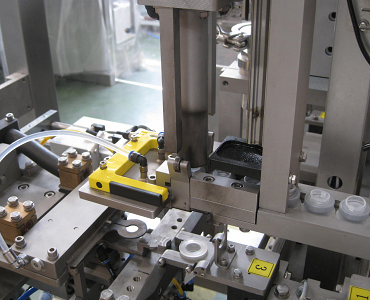

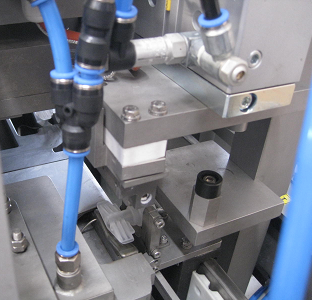

3.4 बैग बनाने वाला स्टेशन

बैग मेकिंग स्टेशन द्वारा किया गया काम बैग की परिधि को पूरी तरह से वेल्ड और काटने के लिए है, और ये दो कार्यों को जर्मनी में बने टॉक्स गैस-लिक्विड बूस्टर सिलेंडर द्वारा पूरा किया जाता है। मुद्रित गैर-पीवीसी फिल्म और पहले से गरम किए गए इंटरफ़ेस को एक साथ कार्यक्रम के नियंत्रण में इस स्टेशन में स्थानांतरित किया जाता है। गैस-तरल बूस्टर सिलेंडर ऊपरी मोल्ड को तेजी से आगे बढ़ने के लिए ड्राइव करता है, और नरम बैग और इंटरफ़ेस की परिधि गर्मी-सील होती है, और फिर बूस्टर सिलेंडर बल को स्थानांतरित करता है। स्ट्रोक, बैग को आकार में काटें। इस स्टेशन में उपयोग किए जाने वाले उपकरणों को विदेश से आयात किया जाता है, जिसमें स्थिर उत्पाद की गुणवत्ता और लंबी सेवा जीवन है।

बैग मेकिंग स्टेशन द्वारा किया गया काम बैग की परिधि को पूरी तरह से वेल्ड और काटने के लिए है, और ये दो कार्यों को जर्मनी में बने टॉक्स गैस-लिक्विड बूस्टर सिलेंडर द्वारा पूरा किया जाता है। मुद्रित गैर-पीवीसी फिल्म और पहले से गरम किए गए इंटरफ़ेस को एक साथ कार्यक्रम के नियंत्रण में इस स्टेशन में स्थानांतरित किया जाता है। गैस-तरल बूस्टर सिलेंडर ऊपरी मोल्ड को तेजी से आगे बढ़ने के लिए ड्राइव करता है, और नरम बैग और इंटरफ़ेस की परिधि गर्मी-सील होती है, और फिर बूस्टर सिलेंडर बल को स्थानांतरित करता है। स्ट्रोक, बैग को आकार में काटें। इस स्टेशन में उपयोग किए जाने वाले उपकरणों को विदेश से आयात किया जाता है, जिसमें स्थिर उत्पाद की गुणवत्ता और लंबी सेवा जीवन है।

स्टेशन एक नए प्रकार की मोल्ड संरचना को अपनाता है। सभी मोल्ड एक समान हीटिंग और सटीक प्रतिक्रिया के लिए हीटिंग रॉड्स और थर्मोकॉल्स के साथ एम्बेडेड हैं, जो गर्मी के नुकसान को कम करता है। विभिन्न विनिर्देशों के उत्पादों का उत्पादन करने के लिए मोल्ड्स की जगह लेते समय, केवल ऊपरी मोल्ड को बदलने की आवश्यकता होती है, और निचला मोल्ड एक समायोज्य मोल्ड है, जो प्रतिस्थापन और डिबगिंग समय को बहुत बचा सकता है।

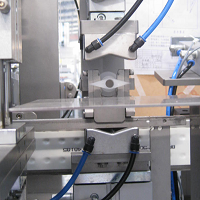

3.5 इंटरफ़ेस संदेश स्टेशन

इंटरफ़ेस कॉन्विंग स्टेशन का उपयोग विशेष रूप से एक हॉपर द्वारा एक जहाज-प्रकार इंटरफ़ेस प्रदान करने के लिए किया जाता है, और हॉपर स्वचालित रूप से इंटरफ़ेस को इंटरफ़ेस में भेजता है।

इंटरफ़ेस स्लाइडवे के लिए, पिंच डिवाइस, टाइमिंग बेल्ट जब तक कि इसे एक विशेष फिल्म ओपनिंग टूल द्वारा खोली गई दो-परत गैर-पीवीसी फिल्म में नहीं भेजा जाता है। स्टेशन इंटरफ़ेस के संदेश को नियंत्रित करने के लिए एक नई स्थिति विधि का उपयोग करता है, ताकि फिल्म के मध्य में प्रवेश करने पर इंटरफ़ेस की सटीक स्थिति सुनिश्चित हो सके

इंटरफ़ेस स्लाइडवे के लिए, पिंच डिवाइस, टाइमिंग बेल्ट जब तक कि इसे एक विशेष फिल्म ओपनिंग टूल द्वारा खोली गई दो-परत गैर-पीवीसी फिल्म में नहीं भेजा जाता है। स्टेशन इंटरफ़ेस के संदेश को नियंत्रित करने के लिए एक नई स्थिति विधि का उपयोग करता है, ताकि फिल्म के मध्य में प्रवेश करने पर इंटरफ़ेस की सटीक स्थिति सुनिश्चित हो सके

3.6 इंटरफ़ेस प्रीहीटिंग स्टेशन

क्योंकि जहाज-प्रकार के इंटरफ़ेस की सामग्री झिल्ली सामग्री से अलग है और इंटरफ़ेस और झिल्ली के बीच संगतता सुनिश्चित करने के लिए दीवार की मोटाई एक समान नहीं है।

माइक्रो-लीक की संभावना को कम करने के लिए हीट सीलिंग पर भरोसा करें। इंटरफ़ेस को पहले इस स्टेशन पर पहले से गरम किया जाना चाहिए, और प्रीहीटिंग तापमान को समायोजित करके, फिल्म सामग्री और इंटरफ़ेस को सबसे अच्छे तापमान पर वेल्डेड किया जाना चाहिए।

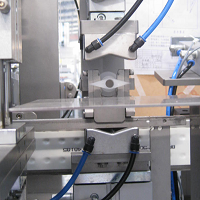

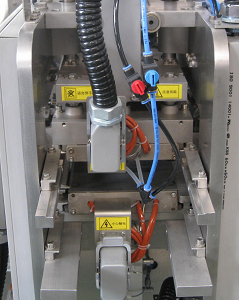

3.7 इंटरफ़ेस वेल्डिंग स्टेशन

इंटरफ़ेस वेल्डिंग स्टेशन के मोल्ड आंदोलन के लिए चिकनी और तेज गति की आवश्यकता होती है। यहां, वेल्डिंग डाई जर्मनी में फेस्टो कंपनी के विशेष गाइड सिलेंडर द्वारा संचालित है, जो ऑपरेशन की चिकनाई और गति सुनिश्चित करता है। इस स्टेशन में मोल्ड के हीटिंग रॉड और थर्मोकपल को सीधे मोल्ड पर स्थापित किया जाता है, जो न केवल समान रूप से गर्म होता है और सटीक प्रतिक्रिया प्रदान करता है, बल्कि गर्मी के नुकसान को भी कम करता है और ऊर्जा बचाता है। माउथ ट्यूब को वेल्डिंग करने के एक ही समय में, गाइड सिलेंडर का एक अन्य समूह नरम बैग की सतह को ठंडा करने के लिए कूलिंग प्लेट को चलाता है, जिससे निम्न आकार देने वाले स्टेशन के लिए पूरी तैयारी होती है।

इंटरफ़ेस वेल्डिंग स्टेशन के मोल्ड आंदोलन के लिए चिकनी और तेज गति की आवश्यकता होती है। यहां, वेल्डिंग डाई जर्मनी में फेस्टो कंपनी के विशेष गाइड सिलेंडर द्वारा संचालित है, जो ऑपरेशन की चिकनाई और गति सुनिश्चित करता है। इस स्टेशन में मोल्ड के हीटिंग रॉड और थर्मोकपल को सीधे मोल्ड पर स्थापित किया जाता है, जो न केवल समान रूप से गर्म होता है और सटीक प्रतिक्रिया प्रदान करता है, बल्कि गर्मी के नुकसान को भी कम करता है और ऊर्जा बचाता है। माउथ ट्यूब को वेल्डिंग करने के एक ही समय में, गाइड सिलेंडर का एक अन्य समूह नरम बैग की सतह को ठंडा करने के लिए कूलिंग प्लेट को चलाता है, जिससे निम्न आकार देने वाले स्टेशन के लिए पूरी तैयारी होती है।

3.8 इंटरफ़ेस शेपिंग स्टेशन

जब वेल्डेड बैग इस स्टेशन पर चलता है, तो वेल्डेड इंटरफ़ेस को एक मोल्ड के साथ फिर से आकार दिया जाता है जो पूरी तरह से इंटरफ़ेस के अनुरूप होता है। उसी समय, एयर ग्रिपर बैग से बचे हुए कचरे को बंद कर देता है ताकि इसे फाड़ दिया जा सके, ताकि बैग पूरी तरह से बन जाए और त्रिकोण बन जाए। स्क्रैप एक विशेष कैचिंग डिवाइस द्वारा एकत्र किया जाता है। स्वचालित के साथ

जब वेल्डेड बैग इस स्टेशन पर चलता है, तो वेल्डेड इंटरफ़ेस को एक मोल्ड के साथ फिर से आकार दिया जाता है जो पूरी तरह से इंटरफ़ेस के अनुरूप होता है। उसी समय, एयर ग्रिपर बैग से बचे हुए कचरे को बंद कर देता है ताकि इसे फाड़ दिया जा सके, ताकि बैग पूरी तरह से बन जाए और त्रिकोण बन जाए। स्क्रैप एक विशेष कैचिंग डिवाइस द्वारा एकत्र किया जाता है। स्वचालित के साथ

स्क्रैप एज फाड़ स्टेशन न केवल कृत्रिम स्क्रैप एज फाड़ के नकारात्मक प्रभाव को कम कर सकता है, यह सुनिश्चित करता है कि बैग का आकार सुंदर और उदार है, बल्कि उपयोग के दौरान कटर की वजह से मोल्ड की सतह और नुकसान की भी प्रभावी ढंग से रक्षा कर सकता है, और अपने सेवा जीवन को लम्बा कर सकता है।

3.9 स्थिरता फ्लिप स्टेशन

स्टेशन स्थिरता को चालू करने के लिए रूपांतरण डिवाइस को पास करता है

90 डिग्री घुमाएं, जबकि नरम भी

पीठ पर भरने और सील करने की सुविधा के लिए बैग को 90 डिग्री हो जाता है।

पीठ पर भरने और सील करने की सुविधा के लिए बैग को 90 डिग्री हो जाता है।

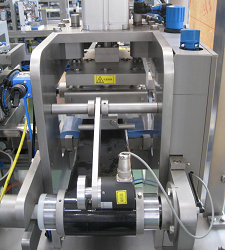

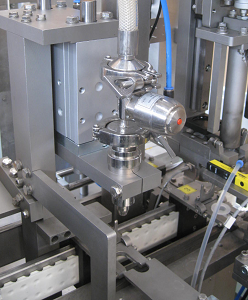

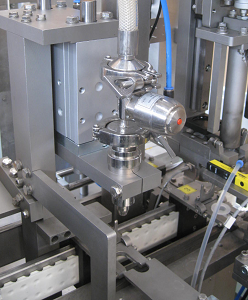

3.10 भरने की स्टेशन

यह स्टेशन अंतरराष्ट्रीय स्तर पर उन्नत स्विस-निर्मित ई+एच मास फिलिंग फ्लोमीटर द्वारा पूरा किया गया है। भरने की सटीकता बहुत अधिक है और राष्ट्रीय फार्माकोपिया की आवश्यकताओं को पूरी तरह से पूरा कर सकती है। .This स्टेशन एक उच्च दबाव भरने प्रणाली को अपनाता है। भरने का दबाव एक चर आवृत्ति गति-विनियमन पंप द्वारा नियंत्रित किया जाता है, और भरने वाले पाइपलाइन को एक मेडिकल हाई-प्रेशर सिलिकॉन रबर ट्यूब (अगले पेज पर आंकड़ा देखें) द्वारा जुड़ा हुआ है। 4 किग्रा / वर्ग सेंटीमीटर तक की ताकत, उच्च दबाव प्रतिरोध को मजबूत करने के लिए स्टील के तार। उपयोग की प्रक्रिया में, यह एंटी-एजिंग हो सकता है और विकृत नहीं हो सकता है, इस प्रकार उत्पादन की गति सुनिश्चित करता है।

इसके अलावा, स्टेशन में ऑन-लाइन सफाई और ऑन-लाइन नसबंदी कार्य भी हैं।

इस मशीन द्वारा कॉन्फ़िगर किए गए ऑनलाइन सफाई और ऑनलाइन नसबंदी प्रणाली सफाई के समय को बहुत बचा सकती है और नसबंदी प्रभाव सुनिश्चित कर सकती है। सफाई प्रक्रिया के दौरान, रसायनों के संपर्क में आने वाले सभी भागों के इंटीरियर को साफ किया जा सकता है। नसबंदी के दौरान, भरने वाले पाइपलाइन सिस्टम को कोई नुकसान पहुंचाए बिना, उपयोगकर्ता की जरूरतों के अनुसार तापमान को 121 डिग्री सेल्सियस तक समायोजित किया जा सकता है। स्टेशन को साफ करना और अलग करना आसान है। उपयोगकर्ता ऑनलाइन सफाई और ऑनलाइन नसबंदी प्रक्रिया के डेटा को प्रिंट और संग्रह करने के लिए एक प्रिंटर भी चुन सकते हैं।

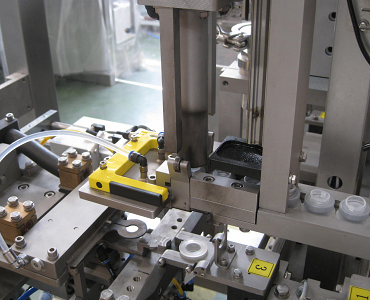

3.11 कैपिंग स्टेशन

प्रोडक्शन लाइन एक संयुक्त सीलिंग कवर का उपयोग करती है, जो वाइब्रेटिंग हॉपर के माध्यम से कवर फीडिंग च्यूट को कवर को कवर करती है, और फिर पूर्व निर्धारित स्थिति तक पहुंच जाती है। हीट सेटिंग के हीटिंग प्रभाव के बाद, इंटरफ़ेस पर कवर दबाएं। टोपी को वेल्डिंग करने से पहले, भरने के बाद बैग में अवशिष्ट गैस का निर्वहन करने के लिए, एक स्वचालित निकास प्रणाली को विशेष रूप से डिज़ाइन किया गया है, जो वास्तविक स्थिति के अनुसार निकास को समायोजित कर सकता है।

प्रोडक्शन लाइन एक संयुक्त सीलिंग कवर का उपयोग करती है, जो वाइब्रेटिंग हॉपर के माध्यम से कवर फीडिंग च्यूट को कवर को कवर करती है, और फिर पूर्व निर्धारित स्थिति तक पहुंच जाती है। हीट सेटिंग के हीटिंग प्रभाव के बाद, इंटरफ़ेस पर कवर दबाएं। टोपी को वेल्डिंग करने से पहले, भरने के बाद बैग में अवशिष्ट गैस का निर्वहन करने के लिए, एक स्वचालित निकास प्रणाली को विशेष रूप से डिज़ाइन किया गया है, जो वास्तविक स्थिति के अनुसार निकास को समायोजित कर सकता है।

3.12 आउटपुट स्टेशन

यह स्टेशन एक एयर ग्रिपर के साथ भरने वाली लाइन से भरे हुए सॉफ्ट बैग उत्पादों को हटाने के लिए है, और गाइड के साथ रॉडलेस सिलेंडर ड्राइव यूनिट के माध्यम से समानांतर कन्वेयर बेल्ट पर योग्य नरम बैग को सुचारू रूप से और बड़े करीने से रखें। उपकरणों के लिए अयोग्य उत्पाद स्व-निरीक्षण स्वचालित रूप से अपशिष्ट बैग संग्रह बॉक्स में छोड़ दिया जाएगा।

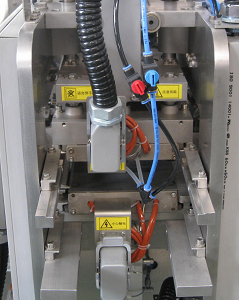

3.13 विद्युत नियंत्रण कैबिनेट (जैसा कि नीचे दिखाया गया है)

उन्नत पीएलसी नियंत्रण और एकीकृत वाल्व द्वीप नियंत्रण मोड, सरल सर्किट, एक्शन प्रतिक्रिया को अपनाएं

तेज, सुरक्षित और विश्वसनीय संचालन। बैग बनाने के बाद, भरने और सीलिंग को एक ऑल-इन-वन मशीन में बनाया जाता है, बिजली के केवल एक सेट की आवश्यकता होती है।

नियंत्रण प्रणाली और मानव-मशीन इंटरफ़ेस ऑपरेशन इकाई का एक सेट, इस प्रकार एक से अधिक उपकरण ऑपरेटर को कम करना,

यह दो लोगों के अनियंत्रित संचालन के कारण होने वाली सुरक्षा दुर्घटनाओं के बुरे कारकों से बचता है, और उपकरण को बढ़ाता है।

सुरक्षा और विश्वसनीयता।

3.14 सफाई-इन-प्लेस (CIP) और नसबंदी-इन-प्लेस (SIP) सिस्टम कैसे काम करते हैं

क्लीनिंग-इन-प्लेस और नसबंदी-इन-प्लेस पाइपलाइन सिस्टम, कंट्रोल वाल्व, कंट्रोल सिस्टम और गैस-लिक्विड सेपरेटर से बने होते हैं। जब स्विच वाल्व खोला जाता है, तो इंजेक्शन के लिए पानी लिक्विड मेडिसिन पोर्ट से पाइपलाइन सिस्टम में प्रवेश करता है, और पाइपलाइन की सफाई का एहसास करने के लिए स्विच वाल्व से पाइपलाइन का निर्वहन करता है। जब ऑन-ऑफ वाल्व बंद हो जाता है और भाप पाइपलाइन प्रणाली में प्रवेश करती है, तो भाप से उत्पन्न पानी को पाइपलाइन से जाल के माध्यम से डिस्चार्ज किया जाता है ताकि यह सुनिश्चित हो सके कि पाइपलाइन सिस्टम का तापमान और दबाव नसबंदी आवश्यकताओं को पूरा कर सकता है। सफाई समय, तापमान और अन्य मापदंडों को सिस्टम द्वारा प्रदर्शित और नियंत्रित किया जा सकता है।

3.1

3.1

फिल्म पुलिंग स्टेशन में फिल्म पुलिंग एक्शन को सर्वो मोटर द्वारा संचालित इलेक्ट्रिक लीनियर ड्राइव यूनिट द्वारा पूरा किया गया है। संदेश की प्रक्रिया के दौरान, गैर-पीवीसी फिल्म को एयर ग्रिपर द्वारा क्लैंप किया जाता है, और सर्वो मोटर की ड्राइव फिल्म सामग्री के सटीक संदेश को सुनिश्चित कर सकती है। जबकि फिल्म सामग्री को अवगत कराया जा रहा है, फिल्म सामग्री को एक निश्चित फिल्म द्वारा दो परतों में विभाजित किया गया है ताकि चाकू को विभाजित किया जा सके ताकि यह सुनिश्चित हो सके कि नाव के आकार का इंटरफ़ेस आंदोलन के दौरान फिल्म सामग्री में सटीक रूप से रखा गया है।

फिल्म पुलिंग स्टेशन में फिल्म पुलिंग एक्शन को सर्वो मोटर द्वारा संचालित इलेक्ट्रिक लीनियर ड्राइव यूनिट द्वारा पूरा किया गया है। संदेश की प्रक्रिया के दौरान, गैर-पीवीसी फिल्म को एयर ग्रिपर द्वारा क्लैंप किया जाता है, और सर्वो मोटर की ड्राइव फिल्म सामग्री के सटीक संदेश को सुनिश्चित कर सकती है। जबकि फिल्म सामग्री को अवगत कराया जा रहा है, फिल्म सामग्री को एक निश्चित फिल्म द्वारा दो परतों में विभाजित किया गया है ताकि चाकू को विभाजित किया जा सके ताकि यह सुनिश्चित हो सके कि नाव के आकार का इंटरफ़ेस आंदोलन के दौरान फिल्म सामग्री में सटीक रूप से रखा गया है। बैग मेकिंग स्टेशन द्वारा किया गया काम बैग की परिधि को पूरी तरह से वेल्ड और काटने के लिए है, और ये दो कार्यों को जर्मनी में बने टॉक्स गैस-लिक्विड बूस्टर सिलेंडर द्वारा पूरा किया जाता है। मुद्रित गैर-पीवीसी फिल्म और पहले से गरम किए गए इंटरफ़ेस को एक साथ कार्यक्रम के नियंत्रण में इस स्टेशन में स्थानांतरित किया जाता है। गैस-तरल बूस्टर सिलेंडर ऊपरी मोल्ड को तेजी से आगे बढ़ने के लिए ड्राइव करता है, और नरम बैग और इंटरफ़ेस की परिधि गर्मी-सील होती है, और फिर बूस्टर सिलेंडर बल को स्थानांतरित करता है। स्ट्रोक, बैग को आकार में काटें। इस स्टेशन में उपयोग किए जाने वाले उपकरणों को विदेश से आयात किया जाता है, जिसमें स्थिर उत्पाद की गुणवत्ता और लंबी सेवा जीवन है।

बैग मेकिंग स्टेशन द्वारा किया गया काम बैग की परिधि को पूरी तरह से वेल्ड और काटने के लिए है, और ये दो कार्यों को जर्मनी में बने टॉक्स गैस-लिक्विड बूस्टर सिलेंडर द्वारा पूरा किया जाता है। मुद्रित गैर-पीवीसी फिल्म और पहले से गरम किए गए इंटरफ़ेस को एक साथ कार्यक्रम के नियंत्रण में इस स्टेशन में स्थानांतरित किया जाता है। गैस-तरल बूस्टर सिलेंडर ऊपरी मोल्ड को तेजी से आगे बढ़ने के लिए ड्राइव करता है, और नरम बैग और इंटरफ़ेस की परिधि गर्मी-सील होती है, और फिर बूस्टर सिलेंडर बल को स्थानांतरित करता है। स्ट्रोक, बैग को आकार में काटें। इस स्टेशन में उपयोग किए जाने वाले उपकरणों को विदेश से आयात किया जाता है, जिसमें स्थिर उत्पाद की गुणवत्ता और लंबी सेवा जीवन है। इंटरफ़ेस स्लाइडवे के लिए, पिंच डिवाइस, टाइमिंग बेल्ट जब तक कि इसे एक विशेष फिल्म ओपनिंग टूल द्वारा खोली गई दो-परत गैर-पीवीसी फिल्म में नहीं भेजा जाता है। स्टेशन इंटरफ़ेस के संदेश को नियंत्रित करने के लिए एक नई स्थिति विधि का उपयोग करता है, ताकि फिल्म के मध्य में प्रवेश करने पर इंटरफ़ेस की सटीक स्थिति सुनिश्चित हो सके

इंटरफ़ेस स्लाइडवे के लिए, पिंच डिवाइस, टाइमिंग बेल्ट जब तक कि इसे एक विशेष फिल्म ओपनिंग टूल द्वारा खोली गई दो-परत गैर-पीवीसी फिल्म में नहीं भेजा जाता है। स्टेशन इंटरफ़ेस के संदेश को नियंत्रित करने के लिए एक नई स्थिति विधि का उपयोग करता है, ताकि फिल्म के मध्य में प्रवेश करने पर इंटरफ़ेस की सटीक स्थिति सुनिश्चित हो सके इंटरफ़ेस वेल्डिंग स्टेशन के मोल्ड आंदोलन के लिए चिकनी और तेज गति की आवश्यकता होती है। यहां, वेल्डिंग डाई जर्मनी में फेस्टो कंपनी के विशेष गाइड सिलेंडर द्वारा संचालित है, जो ऑपरेशन की चिकनाई और गति सुनिश्चित करता है। इस स्टेशन में मोल्ड के हीटिंग रॉड और थर्मोकपल को सीधे मोल्ड पर स्थापित किया जाता है, जो न केवल समान रूप से गर्म होता है और सटीक प्रतिक्रिया प्रदान करता है, बल्कि गर्मी के नुकसान को भी कम करता है और ऊर्जा बचाता है। माउथ ट्यूब को वेल्डिंग करने के एक ही समय में, गाइड सिलेंडर का एक अन्य समूह नरम बैग की सतह को ठंडा करने के लिए कूलिंग प्लेट को चलाता है, जिससे निम्न आकार देने वाले स्टेशन के लिए पूरी तैयारी होती है।

इंटरफ़ेस वेल्डिंग स्टेशन के मोल्ड आंदोलन के लिए चिकनी और तेज गति की आवश्यकता होती है। यहां, वेल्डिंग डाई जर्मनी में फेस्टो कंपनी के विशेष गाइड सिलेंडर द्वारा संचालित है, जो ऑपरेशन की चिकनाई और गति सुनिश्चित करता है। इस स्टेशन में मोल्ड के हीटिंग रॉड और थर्मोकपल को सीधे मोल्ड पर स्थापित किया जाता है, जो न केवल समान रूप से गर्म होता है और सटीक प्रतिक्रिया प्रदान करता है, बल्कि गर्मी के नुकसान को भी कम करता है और ऊर्जा बचाता है। माउथ ट्यूब को वेल्डिंग करने के एक ही समय में, गाइड सिलेंडर का एक अन्य समूह नरम बैग की सतह को ठंडा करने के लिए कूलिंग प्लेट को चलाता है, जिससे निम्न आकार देने वाले स्टेशन के लिए पूरी तैयारी होती है। जब वेल्डेड बैग इस स्टेशन पर चलता है, तो वेल्डेड इंटरफ़ेस को एक मोल्ड के साथ फिर से आकार दिया जाता है जो पूरी तरह से इंटरफ़ेस के अनुरूप होता है। उसी समय, एयर ग्रिपर बैग से बचे हुए कचरे को बंद कर देता है ताकि इसे फाड़ दिया जा सके, ताकि बैग पूरी तरह से बन जाए और त्रिकोण बन जाए। स्क्रैप एक विशेष कैचिंग डिवाइस द्वारा एकत्र किया जाता है। स्वचालित के साथ

जब वेल्डेड बैग इस स्टेशन पर चलता है, तो वेल्डेड इंटरफ़ेस को एक मोल्ड के साथ फिर से आकार दिया जाता है जो पूरी तरह से इंटरफ़ेस के अनुरूप होता है। उसी समय, एयर ग्रिपर बैग से बचे हुए कचरे को बंद कर देता है ताकि इसे फाड़ दिया जा सके, ताकि बैग पूरी तरह से बन जाए और त्रिकोण बन जाए। स्क्रैप एक विशेष कैचिंग डिवाइस द्वारा एकत्र किया जाता है। स्वचालित के साथ पीठ पर भरने और सील करने की सुविधा के लिए बैग को 90 डिग्री हो जाता है।

पीठ पर भरने और सील करने की सुविधा के लिए बैग को 90 डिग्री हो जाता है।

प्रोडक्शन लाइन एक संयुक्त सीलिंग कवर का उपयोग करती है, जो वाइब्रेटिंग हॉपर के माध्यम से कवर फीडिंग च्यूट को कवर को कवर करती है, और फिर पूर्व निर्धारित स्थिति तक पहुंच जाती है। हीट सेटिंग के हीटिंग प्रभाव के बाद, इंटरफ़ेस पर कवर दबाएं। टोपी को वेल्डिंग करने से पहले, भरने के बाद बैग में अवशिष्ट गैस का निर्वहन करने के लिए, एक स्वचालित निकास प्रणाली को विशेष रूप से डिज़ाइन किया गया है, जो वास्तविक स्थिति के अनुसार निकास को समायोजित कर सकता है।

प्रोडक्शन लाइन एक संयुक्त सीलिंग कवर का उपयोग करती है, जो वाइब्रेटिंग हॉपर के माध्यम से कवर फीडिंग च्यूट को कवर को कवर करती है, और फिर पूर्व निर्धारित स्थिति तक पहुंच जाती है। हीट सेटिंग के हीटिंग प्रभाव के बाद, इंटरफ़ेस पर कवर दबाएं। टोपी को वेल्डिंग करने से पहले, भरने के बाद बैग में अवशिष्ट गैस का निर्वहन करने के लिए, एक स्वचालित निकास प्रणाली को विशेष रूप से डिज़ाइन किया गया है, जो वास्तविक स्थिति के अनुसार निकास को समायोजित कर सकता है।