SRD-1/1200 Non-PVC-Film Weicher Bag Große Infusion Automatische Produktionslinie

Spezifikation

SRD-1/1200 Weichbeutel Große Infusion Automatische Produktionslinien-Renderings

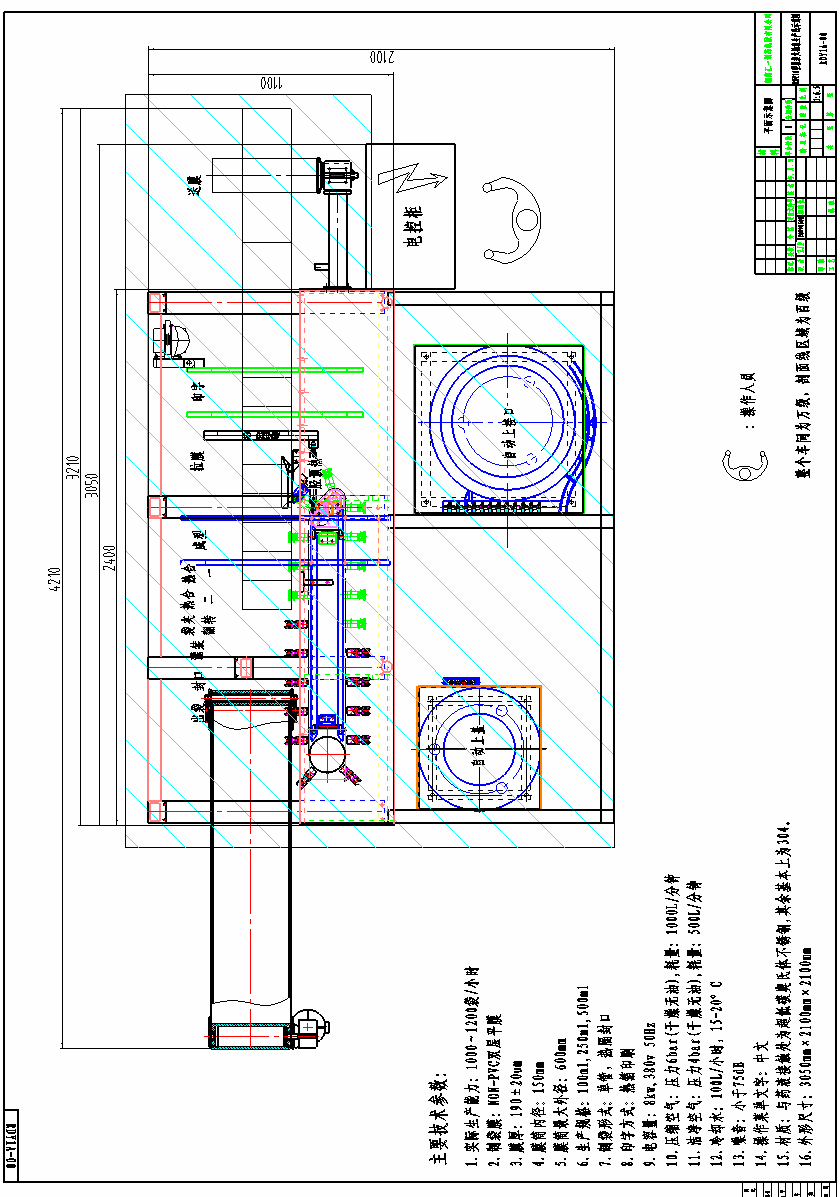

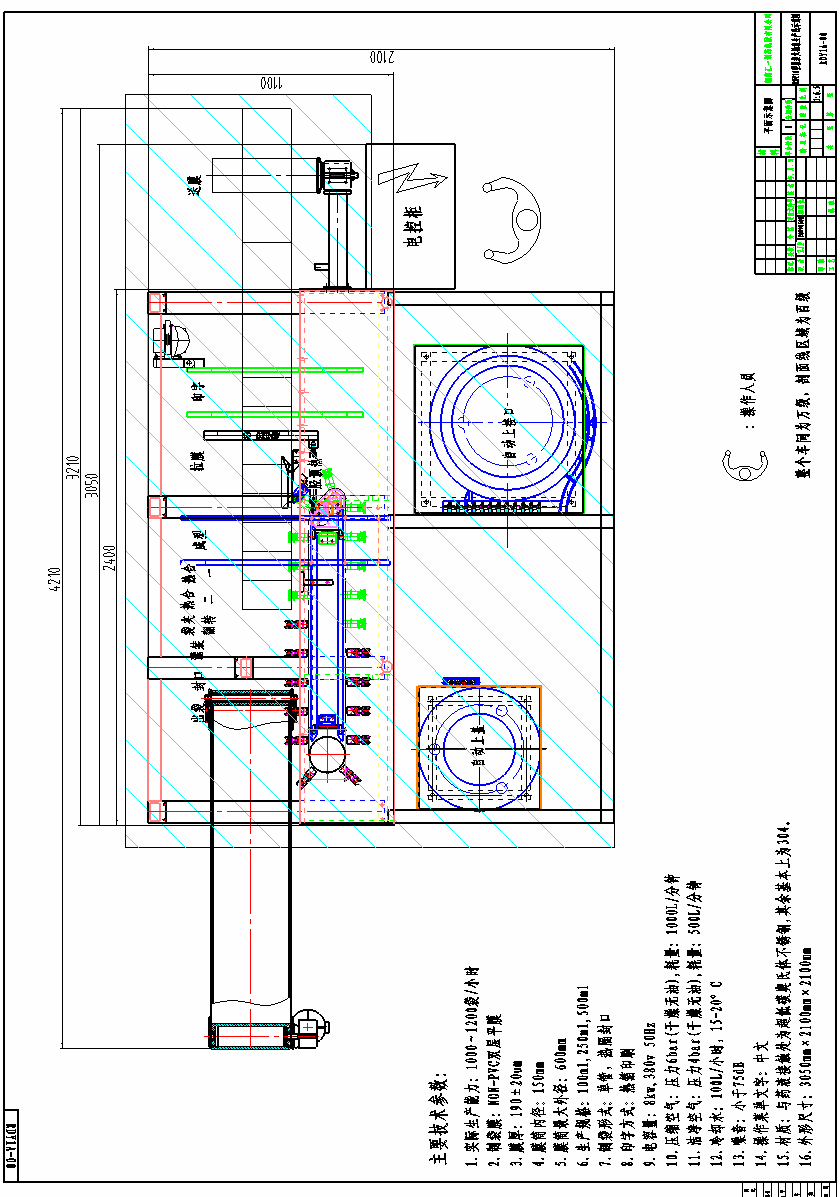

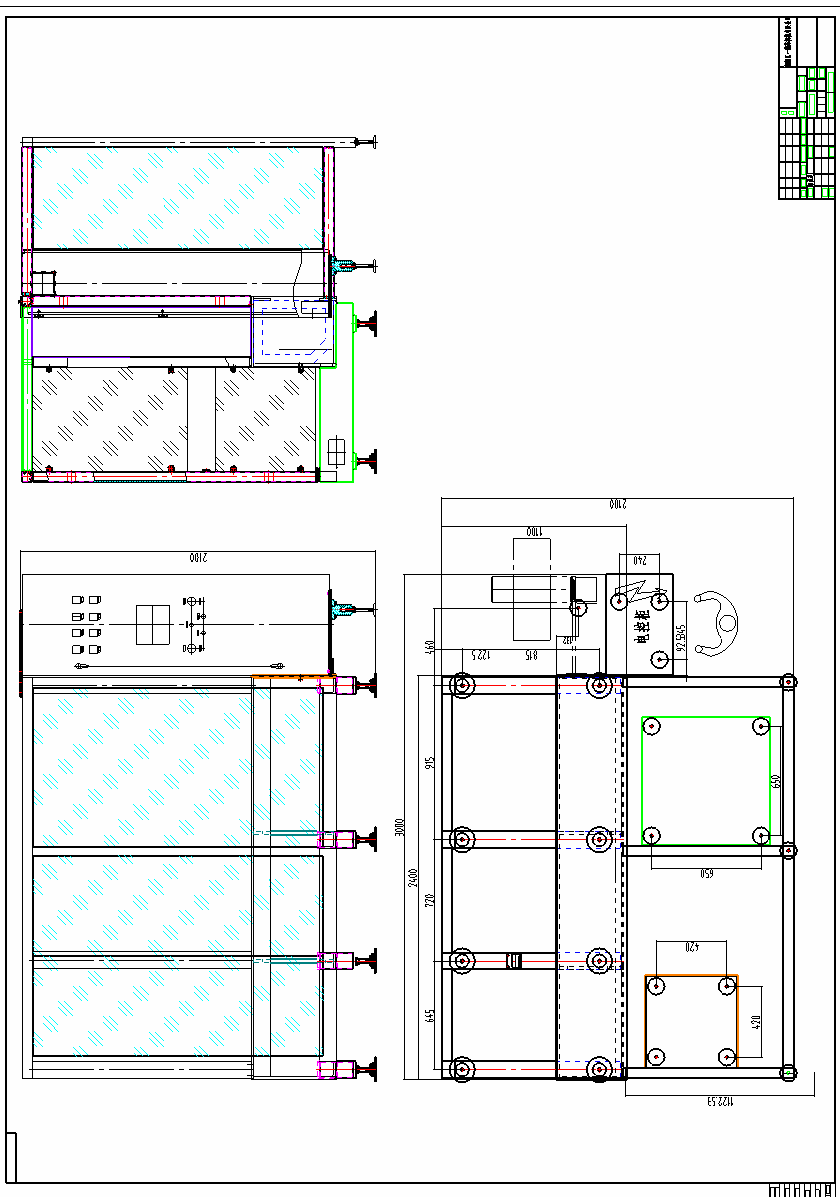

Planansicht der SRD-1/1200 Soft Back Large Infusion Automatische Produktionslinie

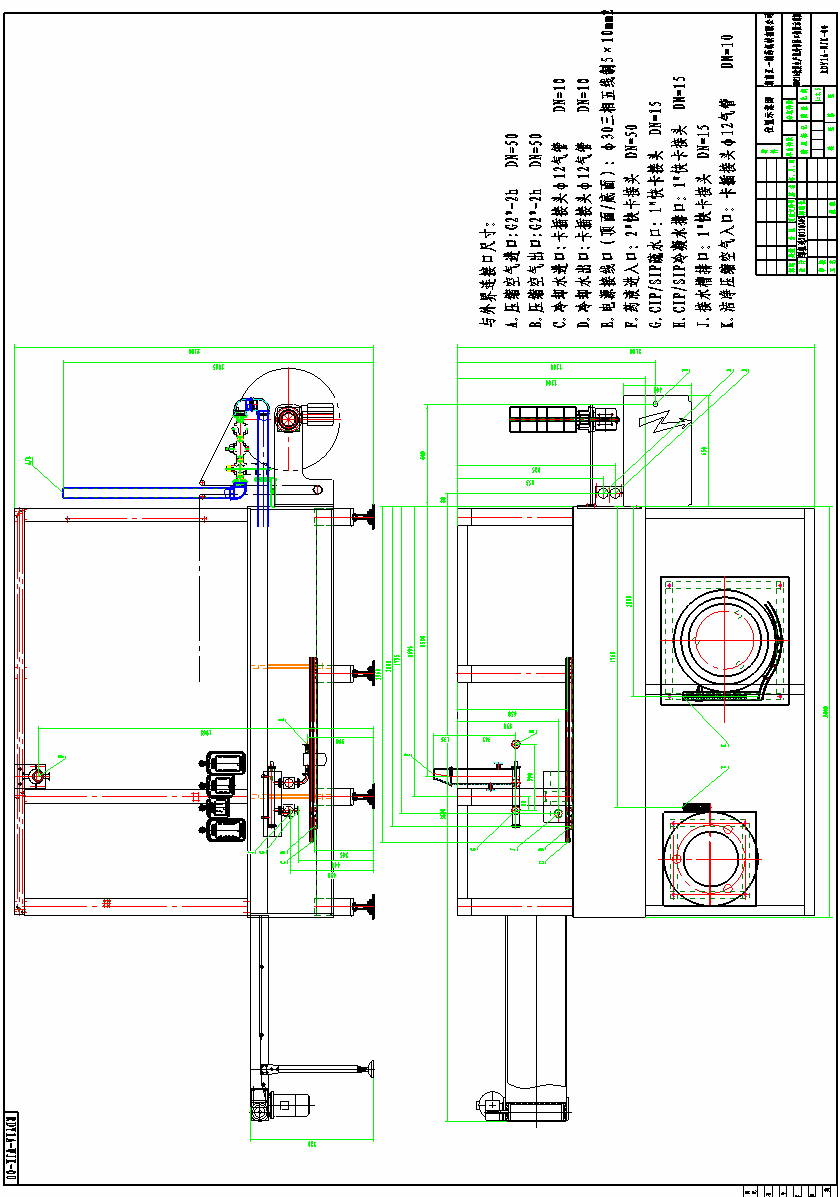

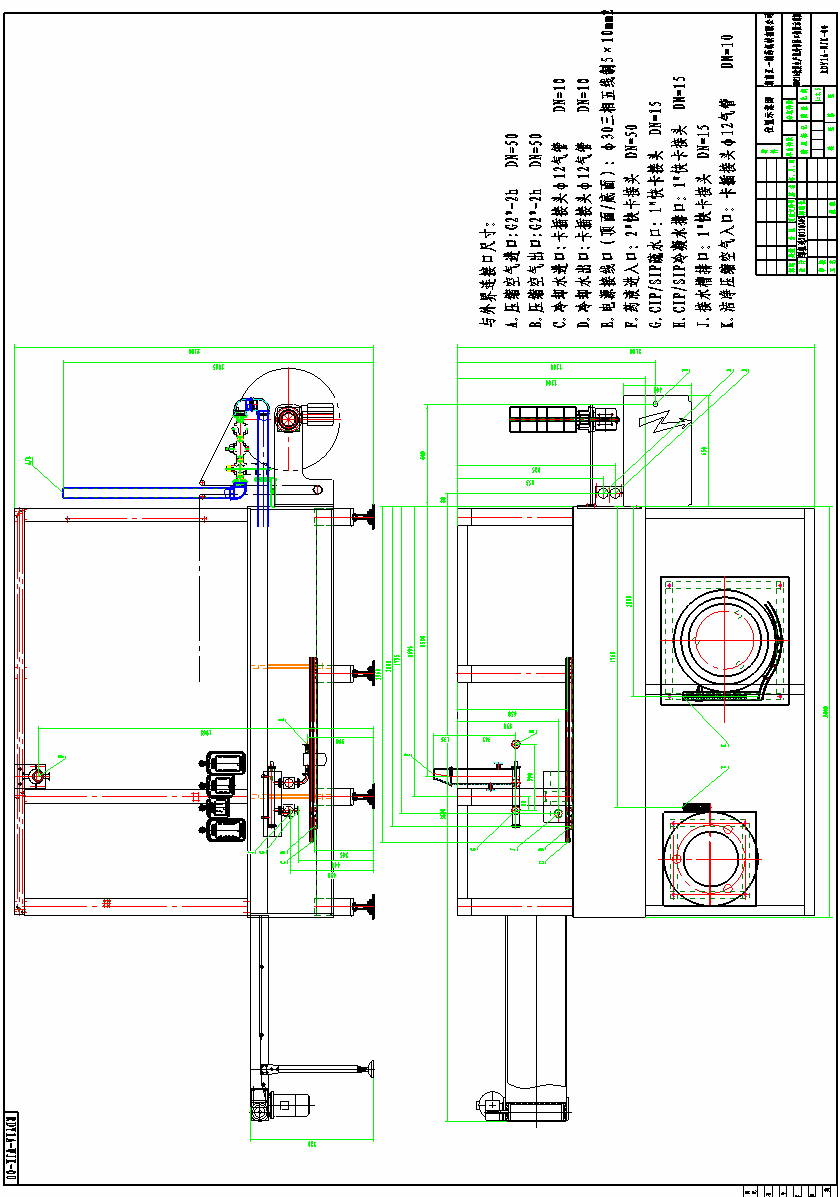

Schematisches Diagramm der Grenzflächenposition der SRD-1/1200 Weichbeutel Large Infusion Automatische Produktionslinie

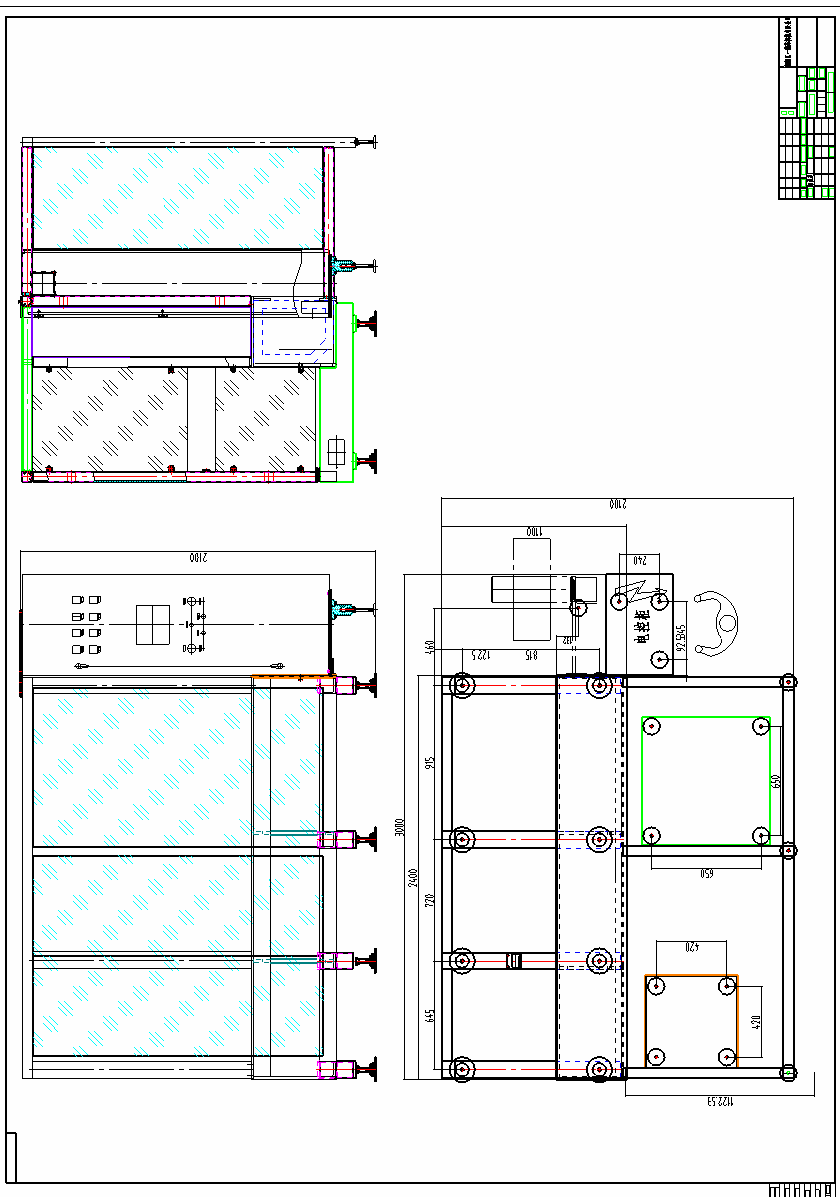

SRD-1/1200 Weichbeutel Große Infusion Automatische Produktionslinie-Fuß-Installationsdiagramm

二、 Die wichtigsten technischen Parameter:

Tatsächliche Produktionskapazität: 1000-1200 Beutel/Stunde; (500 ml konstante Geschwindigkeit 1000 Beutel/Stunde; 250 ml, 100 ml konstante Geschwindigkeit 1200 Beutel/Stunde)

Messfehler: 500 ml ≤ ± 0,7%; 250 ml ≤ ± 1%; 100 ml ≤ ± 1,5%; (gemessen durch Massenflussmesser);

CIP/SIP- In-Place-Reinigung und Desinfektion: 125 ℃~ 30 Minuten;

Flüssigkeitstemperatur und Druck: max.50 ℃, 2 ~ 4 kg/cm2

Bag-Making-Film: Nicht-PVC-Doppelschicht-Verbundfilm;

Filmdicke: 190 ± 20um (Dickungsabweichung max.10%);

Innendurchmesser des Membranzylinders: min.150 mm;

Maximaler Außendurchmesser des Membranzylinders: max.600 mm;

Produktionsspezifikationen: 100 ml, 250 ml, 500 ml (andere Spezifikationen müssen speziell gemacht werden);

Formular zur Herstellung von Bag: Einzelrohr, hitziger Versiegelung;

Druckmethode: Heißfoliendruck;

Kapazität: 13,4 kW, 380 V, 50 Hz;

Druckluft: Druck 6bar (trocken ohne Öl), Verbrauch: 1000 l/min;

Saubere Luft: Druck 4bar (trocken ohne Öl), Verbrauch: 500 l/min;

Kühlwasser: 100 l/Stunde, 15-20 ℃;

Rauschen: max.75db;

Relative Luftfeuchtigkeit: max.50%;

Durchschnittliche Luftfeuchtigkeit: %85;

Umgebungstemperatur: max.24 ℃;

Betriebsmenü Text: Chinesisch/Englisch

Material: Ultra-niedriger Kohlenstoff-Austenitic Edelstahl am Kontakt mit der Flüssigkeit, und der Rest ist im Grunde genommen mit kohlenstoffarmen Austenitic Edelstahl

Abmessungen: 4,21mx2.1mx2.1m (Länge x Breite x Höhe)

三、 Hauptzubehör:

Pneumatische Komponenten

NEIN. |

Name |

Qty |

Spezifikation |

Bild |

Anbieter |

1 |

Hauptventilinsel |

1 |

Mit Fieldbus -Schnittstelle mit SPS Einfache und zuverlässige Verbindung und stabile Leistung |

|

|

2 |

Gebildete Valve Island Füllung von Ventilinsel |

1 |

Stabile Leistung und langes Lebensdauer |

|

|

3 |

Lineare Antriebseinheit |

1 |

Stabile Leistung und langes Lebensdauer |

|

|

4 |

Zylinder |

Mehrere |

Stabile Leistung und langes Lebensdauer |

|

|

5 |

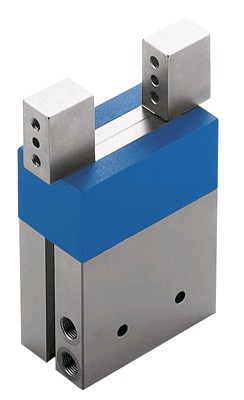

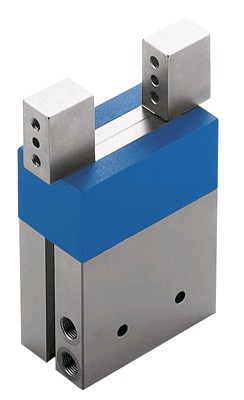

Luft Gripper |

2 |

Stabile Leistung und langes Lebensdauer |

|

|

6 |

Hydraulikpuffer |

2 |

Stabile Leistung und langes Lebensdauer |

|

|

7 |

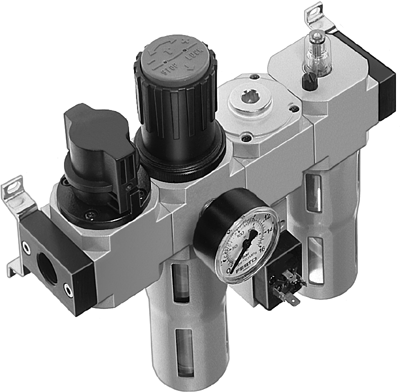

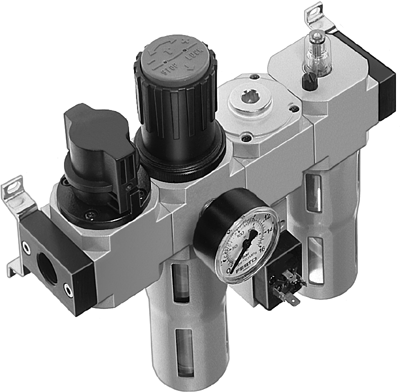

Luftquellenbehandlungsvorrichtung |

1 |

Stabile Leistung und langes Lebensdauer |

|

|

8 |

gemeinsam |

Mehrere |

Stabile Leistung und langes Lebensdauer |

|

|

9 |

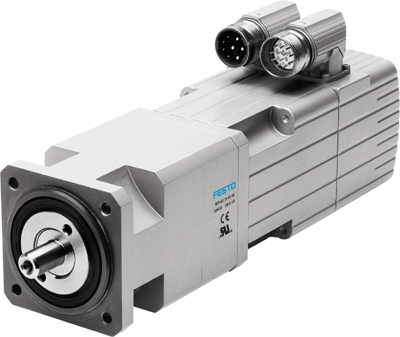

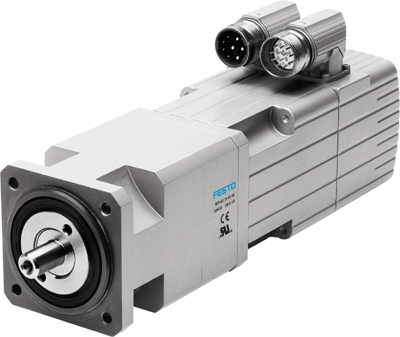

Serversystem |

2 |

Stabile Leistung und langes Lebensdauer (Lenz, Deutschland / Schneider, Deutschland) |

|

|

10 |

Luftrohr |

Mehrere |

Stabile Leistung und langes Lebensdauer

|

|

|

11 |

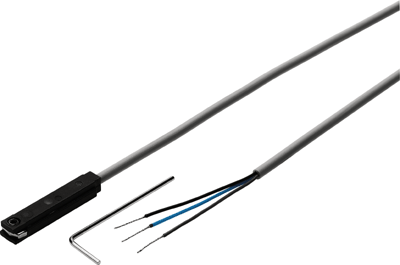

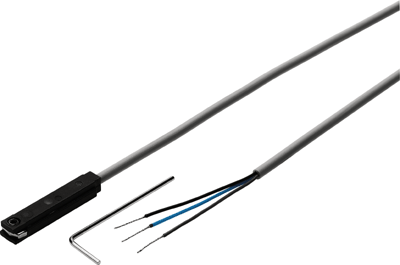

Magnetschalter |

Mehrere |

Stabile Leistung und langes Lebensdauer

|

|

|

2 、 Andere Hauptkomponenten

NEIN. |

Name |

Qty |

Spezifikation |

Bild |

Anbieter |

1. |

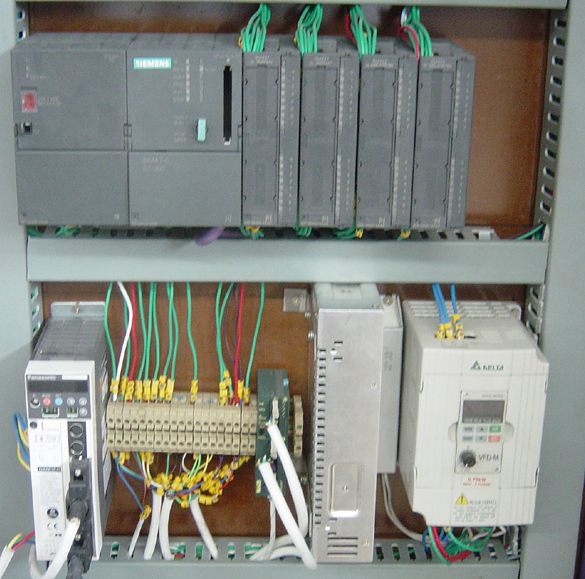

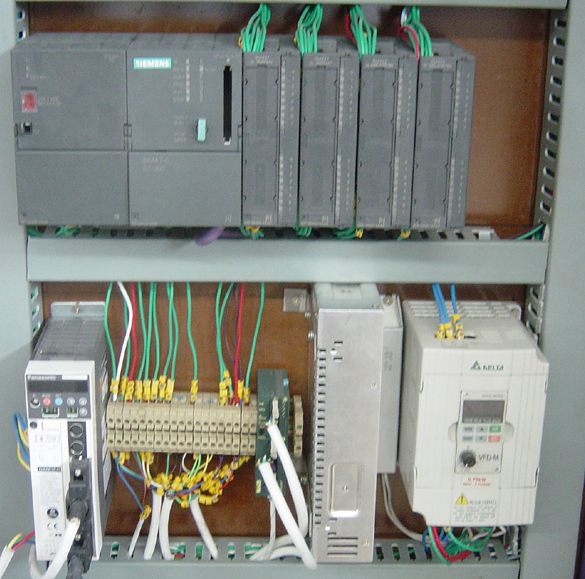

SPS (mit Temperaturkontrollmodul) |

1 |

Siemens, Deutschland |

|

|

2. |

Farb -Touchscreen |

1 |

Siemens, Deutschland |

|

|

3. |

Reduzier- und Bremsmotor |

2 |

Deutschland nähen |

|

NÄHEN Eurodrive |

4. |

Vakuumgenerator |

1 |

Deutschland Festo |

|

|

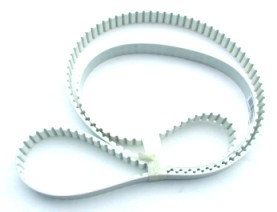

5. |

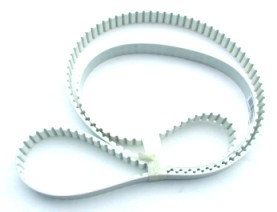

Zahnriemen |

1 |

Deutschland Breco |

|

Breco |

6. |

Zwerchfellventil |

7 |

Deutschland Gemi |

|

|

7. |

Massenflussmeter |

1 |

Schweizer E+h |

|

|

8. |

Verstärktes Silikonrohr |

1 |

Saint-Gobain, Frankreich Amerikanischer Tempel |

|

|

9. |

Lineares Führungspaar |

5 |

Taiwan |

|

|

10. |

Inkrementeller Encoder |

1 |

Deutsch p+f Koyo |

|

|

11. |

Temperaturkontrollinstrument |

8 |

B.c |

|

|

12. |

Photoelektrischer Schalter |

mehrere |

Deutschland krank |

|

|

13. |

Proximity -Schalter |

mehrere |

Deutschland Turck |

|

|

14. |

Lineare Lager |

mehrere |

Igus Deutschland |

|

|

15. |

Hydraulischer Booster -Zylinder |

2 |

Tox, Deutschland |

|

|

16. |

Schlitzschalter |

1 |

Deutschland krank |

|

|

17. |

Durchflussschalter |

1 |

Japan SMC |

|

|

18. |

Heizmodul |

mehrere |

Frankreich Selcuc |

|

|

19. |

Breaker |

mehrere |

ABB Schweden Schneider, Deutschland |

|

|

20. |

Schütze |

mehrere |

ABB Schweden Schneider, Deutschland |

|

|

21. |

Relais |

mehrere |

Japan Omron Schneider, Deutschland |

|

|

22. |

Terminals |

mehrere |

Phoenix, Deutschland |

|

|

23. |

Heizrohr |

mehrere |

Japan |

|

|

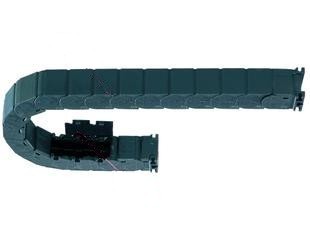

24. |

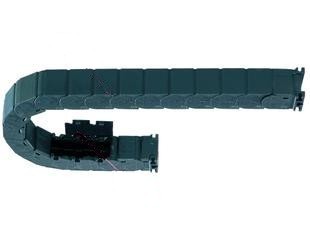

Schaltkette |

2 |

Deutschland |

|

|

25. |

Edelstahl |

mehrere |

Japan |

|

|

26. |

Anti-Loose-Pad |

mehrere |

Deutschland |

|

|

四、 Leistungseigenschaften:

1. Kompaktstruktur und kleiner Fußabdruck.

2. Die Maschine wird vom programmierbaren SPS -Controller mit leistungsstarken Funktionen, perfekter Leistung und vollständiger intelligenter Steuerung gesteuert.

3. Multisprachiger (chinesischer, englischer oder anderer) Touchscreen-Betrieb mit einer guten Dialog-Schnittstelle zwischen Man-Maschine. Alle Prozessparameter sind eng mit der Produktion verbunden, z. B. Schweißtemperatur, Zeit, Druck; für zum Drucken benötigte Parameter; Verschiedene Parameter von Füllungen, Online -Reinigung und Online -Sterilisation können direkt über den Touchscreen eingestellt und gemäß den Kunden festgelegt werden, die der externe Drucker benötigt, um verschiedene Parameter auszugeben.

4. Schnelles Signalantwortsystem, die Kontroll- und Erkennungssignale des Magnetventils sind in einem Stück durch die Ventilinsel konzentriert und über den Feldbus mit dem Controller verbunden. Diese Struktur realisiert die wirtschaftlichste Verdrahtungsmethode, die schnellste Signalübertragung und die einfachste Wartung vor Ort.

5. Der Hauptübertragungsmechanismus des Antriebssystems der gesamten Produktionslinie nimmt die Kombination aus importiertem Servomotorreduktion und synchronem Gürtel mit hoher Präzision und genauer Positionierung an. Es wird nicht kontakte Wärmeversiegelung angewendet, die umweltfrei und dicht versiegelt ist und vor dem Versiegelung in den Beutel entlassen werden kann. Die Luft unter Verwendung der erweiterten Füllmethode (Massenströmungsmesser) ist die Messung genau, und die Füllmenge jedes Füllkopfs kann durch die Mannschaftsgrenzfläche eingestellt oder geändert werden, und die Messanpassung ist bequem.

6. Das pneumatische System nimmt eine einheitliche Luftaufnahme und einen zentralisierten Abgas an. Es reduziert nicht nur Verschmutzung und Lärm, sondern hat auch ein zuverlässiges Layout und ein schönes Aussehen.

7. Die intelligente Kontrolle ist leistungsstark. Wenn die Parameter des Sollwerts (z. B. Druck, Beutelherstellung, Füllen, Schweißen) den festgelegten Wert überschreiten, alarmiert die Maschine.

8. Perfekte Fehlersuche und Feedback -Funktion. Wenn das Gerät während des Betriebs fehlschlägt, kann das Programm sofort nach dem Fehlerpunkt suchen und auf dem Touchscreen angezeigt werden. Die Fehleranzeige ist intuitiv und leicht zu finden, was dem Bediener helfen kann, mit dem Fehler rechtzeitig umzugehen.

9. Gute Speicher- und Speicherfunktion. Das Schweißsystem und das Füllsystem haben die Funktion des Rezeptspeichers und des Rückrufs. Für verschiedene Filmmaterialien und unterschiedliche Füllmedien kann der Benutzer die tatsächlichen Schweißerfahrungswerte und Füllparameter im Voraus speichern. Wenn in Zukunft ähnliche Produktionssituationen auftreten, können die gespeicherten Erfahrungsparameter direkt aufgerufen werden, und es besteht keine Notwendigkeit, die Parameter neu anzupassen. .

10. Einzigartige Online -Reinigung und Online -Sterilisationssystem, mit der die Reinigungszeit sparen und einen Sterilisationseffekt gewährleistet. Die Zeit, der Druck und die Temperatur der Online -Reinigung und die Online -Sterilisation können direkt auf dem Touchscreen gemäß den Anforderungen des Produkts angepasst werden.

11. Die Parametereinstellungsfunktion hat eine Selbstschutzfunktion. Nicht nur verschiedene Parameter im Betrieb der Geräte können auf dem Touchscreen einfach und intuitiv abgefragt, geändert und überwacht werden, sondern auch die festgelegten Parameter wie die Temperatur können mit den maximalen und minimalen Werten voreingestellt werden. Menschenfehler zu vermeiden.

12. Es kann Infusionsprodukte unterschiedlicher Spezifikationen (einschließlich 100 ml, 250 ml, 500 ml, 1000 ml usw.) herstellen, und der Austausch von Spezifikationen ist bequem, einfach und schnell. Die Ausrüstung muss nur die Schimmel- und Druckplatte ersetzen, wenn die Spezifikationen während des Produktionsprozesses geändert werden, wodurch die Notwendigkeit der Massenproduktion professionell erfolgen kann.

13. Verwenden Sie eine hohe Konfiguration, um die Ausfallrate zu reduzieren. Um die Ausfallrate des Geräts während des Betriebs zu verringern und den kontinuierlichen Betrieb der Geräte zu gewährleisten, verwenden das Servosystem, das elektrische Zubehör, die SPS, die pneumatischen Komponenten und die Stromkomponenten bekannte Fremdmarken.

14. Gute Anpassungsfähigkeit der Verbrauchsmaterialien und die Ausrüstung hat eine gute Anwendbarkeit für verschiedene Marken von Verbrauchsmaterialien, die in der Produktion verwendet werden, wie z. B. Nicht-PVC-Filmmaterialien, Druckbänder, Mundrohre (oder Schläuche) und kombinierte Versiegelungsabdeckungen.

15. Die gesamte Maschine besteht im Grunde genommen aus Edelstahl, der Kontakt mit der Flüssigkeit ist ultra-niedriger austenitischer Edelstahl, und der Rest ist im Grunde genommen mit dem austenitischen Edelstahl mit niedrigem Kohlenstoff, der den Anforderungen von GMP entspricht.

五、 Einführung des Ausrüstungssystems - Hauptstation und Strukturprinzip:

The equipment can produce 1 bag at a time (according to different production and loading requirements, the production line can also produce 2 bags, 3 bags, 4 bags, 6 bags or more bags at the same time), The production line is mainly composed of automatic film feeding mechanism, printing mechanism, forming mechanism, primary welded pipe mechanism, secondary welded pipe mechanism, bag cooling and separation mechanism, mouth pipe fixing clip turning mechanism, mouth pipe conveying mechanism, Mundrohr-Vorheizungsmechanismus, Hauptfördermechanismus, Füllpipeline-System, Reinigungsanlage (CIP) und SIP-System (Sterilizing-in-Place), Beutelpressmechanismus, Cap-Fütterungsgruppe, Heizgruppe, Entleerungsgruppe, Beutelentladungsgruppe, Beutelentladungsspur, automatischer Steuerteil und andere Teile. Es vervollständigt hauptsächlich die Funktionen der automatischen Filmzufuhr, des Drucks, des automatischen Mundessens, des Vorheizens, der thermischen Synthese, der Mundrohrschweißung, der Beuteltrennung, der Beutelindexierung, der Füllung, der automatischen Kappe -Fütterung, der Heizdichtung, der Beutelentladung und anderer Funktionen. Die Produktionslinie hat auch keine Filmabstürzung, kein Sack -Mund -Shutdown, kein Abschaltdown für das Band, kann nicht beginnen, wenn die Temperatur nicht den eingestellten Wert, den Luftdruck start, ein automatisches Abschalten, wenn der Luftdruck niedriger ist als der festgelegte Wert. Nach den tatsächlichen Bedürfnissen jedes Herstellers können Hilfsgeräte wie Weichbeuteltransport, obere und untere Sterilisationswagen, Sterilisation, Trocknen, Leckerkennung, Lichtinspektion, Boxen und Verpackungen ausgestattet werden.

3 、 Hauptstation und Strukturprinzip:

3.1 Filmstation

3.1 Filmstation

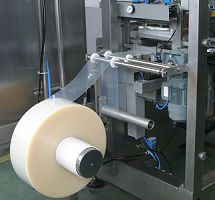

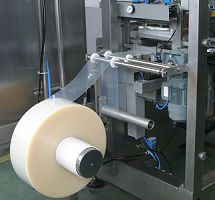

Die obere Filmstation ist die erste Station der Ausrüstung. Seine Funktion besteht darin, Standard-Nicht-PVC-Filmrollen verschiedener Spezifikationen und Größen für die folgenden Stationen unter der Kontrolle der vorgeschriebenen Verfahren bereitzustellen. Membran. Es besteht aus drei Teilen: Drum, Puffertrommel und Leitfadenrommel. Die Filmrolle wird durch einen pneumatischen Spannwellen, der deutsche Sew -Motor das Rollen und Stoppen der Filmrolle fixiert, und eine Pufferstange steuert das glatte Lauf des Films während des Zugesvorgangs. . Wenn die Filmrolle erschöpft ist oder das Filmmaterial gebrochen ist, verfügt die Ausrüstung über automatische Erkennungs- und Rückmeldungsfunktionen, die keinen Filmalarm erkennen können.

3.2 Druckstation

Die Druckstation gehört zur Hot Stamping-Technologie, mit der hauptsächlich die Methode zum Erhitzen und Druck auf die Pigmentschale auf dem Band aus dem Bandsubstrat abgezogen und an die äußere Oberfläche des Nicht-PVC-Films überträgt. Durch Sublimation, Färben, Adhäsion und Bindung, die sich mit dem Datum des Verfahrens befassen. Medizin werden außen gedruckt. Nach dem Erhitzen der gedruckten Kupferplatte (mit Produktname, Spezifikationen, Anweisungen zur Verwendung, Vorsichtsmaßnahmen, Genehmigungsnummer usw.) und beweglicher Typ (Produktionsdatum, Ablaufdatum, Genehmigungsnummer) wird die Farbe durch Wärmeübertragung auf Nicht-PVC übertragen. Auf der Membran sind die Anpassungs- und Chargenzahl der Membranplatte, der Austausch des Produktionsdatums und des Inkrafttretens sehr bequem, was die Produktionseffizienz erheblich verbessern kann. Der Verbrauch des Bandes wird genau vom Encoder gesteuert, wodurch das Band im größten Teil speichern kann.

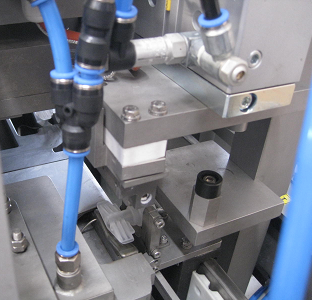

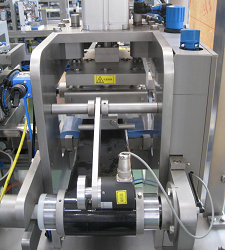

3.3 Filmzeichnung

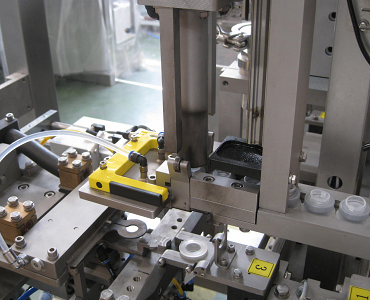

Der Film Pulling Action in der Film Pulling Station wird von der vom Servomotor angetriebenen elektrischen linearen Antriebseinheit abgeschlossen. Während des Vermittlungsprozesses wird der Nicht-PVC-Film vom Luftgreifer geklemmt, und die Fahrt des Servomotors kann die genaue Förderung des Filmmaterials sicherstellen. Während das Filmmaterial vermittelt wird, wird das Filmmaterial durch ein festes Messer mit festem Film in zwei Schichten unterteilt, um sicherzustellen, dass die Bootsformfläche während der Bewegung genau in das Filmmaterial eingebaut ist.

Der Film Pulling Action in der Film Pulling Station wird von der vom Servomotor angetriebenen elektrischen linearen Antriebseinheit abgeschlossen. Während des Vermittlungsprozesses wird der Nicht-PVC-Film vom Luftgreifer geklemmt, und die Fahrt des Servomotors kann die genaue Förderung des Filmmaterials sicherstellen. Während das Filmmaterial vermittelt wird, wird das Filmmaterial durch ein festes Messer mit festem Film in zwei Schichten unterteilt, um sicherzustellen, dass die Bootsformfläche während der Bewegung genau in das Filmmaterial eingebaut ist.

Im Vergleich zu der in der alten Technologie verwendeten Saugbecher-Ziehmethode weist die Film-Ziehmethode unter Verwendung des mechanischen Gripper nicht nur eine höhere Erfolgsquote auf, sondern kann auch wartungsfrei sein.

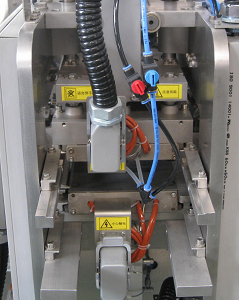

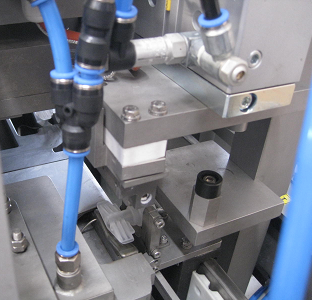

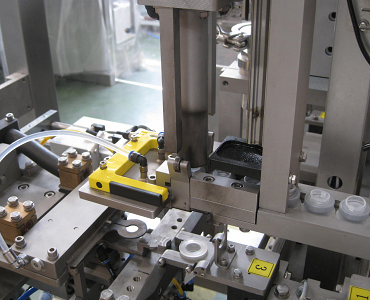

3.4 Beutelstation

Die Arbeiten der Bag-Making-Station besteht darin, die Peripherie der Tasche vollständig zu schweißen und zu schneiden, und diese beiden Aktionen werden durch den in Deutschland durchgeführten Tox-Gas-Flüssigkeits-Booster-Zylinder erledigt. Der gedruckte Nicht-PVC-Film und die vorgeheizte Schnittstelle werden gleichzeitig unter der Kontrolle des Programms auf diese Station übertragen. Der Gas-Flüssigkeits-Booster-Zylinder treibt die obere Form, um sich schnell zu bewegen, und die Peripherie des weichen Beutels und die Grenzfläche sind wärmedicht, und dann überträgt der Booster-Zylinder die Kraft. Schlaganfall, den Beutel in Form schneiden. Die in dieser Station verwendeten Tools werden aus dem Ausland mit einer stabilen Produktqualität und einer langen Lebensdauer importiert.

Die Arbeiten der Bag-Making-Station besteht darin, die Peripherie der Tasche vollständig zu schweißen und zu schneiden, und diese beiden Aktionen werden durch den in Deutschland durchgeführten Tox-Gas-Flüssigkeits-Booster-Zylinder erledigt. Der gedruckte Nicht-PVC-Film und die vorgeheizte Schnittstelle werden gleichzeitig unter der Kontrolle des Programms auf diese Station übertragen. Der Gas-Flüssigkeits-Booster-Zylinder treibt die obere Form, um sich schnell zu bewegen, und die Peripherie des weichen Beutels und die Grenzfläche sind wärmedicht, und dann überträgt der Booster-Zylinder die Kraft. Schlaganfall, den Beutel in Form schneiden. Die in dieser Station verwendeten Tools werden aus dem Ausland mit einer stabilen Produktqualität und einer langen Lebensdauer importiert.

Die Station nimmt eine neue Art von Schimmelpilzstruktur an. Alle Formen sind mit Heizstangen und Thermoelementen eingebettet, um ein gleichmäßiges Erhitzen und genaue Rückkopplungen zu erzielen, was den Wärmeverlust verringert. Beim Ersetzen von Formen zur Herstellung von Produkten unterschiedlicher Spezifikationen muss nur die obere Form ersetzt werden, und die untere Form ist eine verstellbare Form, die erheblich Ersatz- und Debugging -Zeit sparen kann.

3.5 Schnittstellenstation

Die Schnittstellen-Förderstation wird speziell zur Bereitstellung einer Schiffsschnittstelle durch einen Hopper verwendet, und der Hopper sendet die Schnittstelle automatisch an die Schnittstelle.

Auf die Schnittstelle Dia, Pricch-Gerät und Zeitstufe, bis er an den zweischichtigen Non-PVC-Film gesendet wird, der von einem speziellen Film-Eröffnungswerkzeug eröffnet wird. Die Station verwendet eine neue Positionierungsmethode, um die Vermittlung der Schnittstelle zu steuern, um die genaue Position der Schnittstelle zu gewährleisten, wenn sie in die Mitte des Films eintritt

Auf die Schnittstelle Dia, Pricch-Gerät und Zeitstufe, bis er an den zweischichtigen Non-PVC-Film gesendet wird, der von einem speziellen Film-Eröffnungswerkzeug eröffnet wird. Die Station verwendet eine neue Positionierungsmethode, um die Vermittlung der Schnittstelle zu steuern, um die genaue Position der Schnittstelle zu gewährleisten, wenn sie in die Mitte des Films eintritt

3.6 Schnittstellenvorheizstation

Da sich das Material der Ship-Typ-Grenzfläche vom Membranmaterial unterscheidet und die Wandstärke nicht gleichmäßig ist, um die Kompatibilität zwischen der Grenzfläche und der Membran zu gewährleisten.

Verlassen Sie sich auf die Hitzeversiegelung, um die Wahrscheinlichkeit eines Mikroschreibers zu verringern. Die Schnittstelle muss zuerst an dieser Station vorgewärmt werden, und durch Anpassung der Vorheiztemperatur muss das Filmmaterial und die Grenzfläche bei der besten Temperatur geschweißt werden.

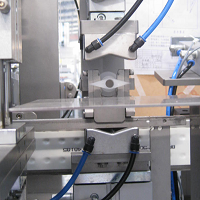

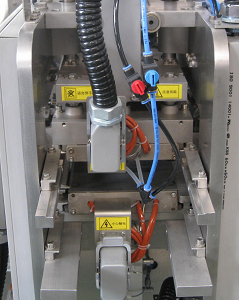

3.7 Schnittstellenschweißstation

Die Schimmelbewegung der Grenzflächenschweißstation erfordert eine reibungslose und schnelle Bewegung. Hier wird der Schweißstempel vom Special Guide Cylinder der Festo Company in Deutschland angetrieben, der die Glätte und Geschwindigkeit des Betriebs gewährleistet. Die Heizstange und das Thermoelement der Form in dieser Station sind direkt auf der Form installiert, die nicht nur gleichmäßig erwärmt und genaues Feedback liefert, sondern auch den Wärmeverlust verringert und Energie spart. Zur gleichen Zeit des Schweißens des Mundrohrs treibt eine weitere Gruppe von Führungszylinder die Kühlplatte an, um die Oberfläche des weichen Beutels abzukühlen, wodurch volle Zubereitungen für die folgende Formstation vorgenommen werden.

Die Schimmelbewegung der Grenzflächenschweißstation erfordert eine reibungslose und schnelle Bewegung. Hier wird der Schweißstempel vom Special Guide Cylinder der Festo Company in Deutschland angetrieben, der die Glätte und Geschwindigkeit des Betriebs gewährleistet. Die Heizstange und das Thermoelement der Form in dieser Station sind direkt auf der Form installiert, die nicht nur gleichmäßig erwärmt und genaues Feedback liefert, sondern auch den Wärmeverlust verringert und Energie spart. Zur gleichen Zeit des Schweißens des Mundrohrs treibt eine weitere Gruppe von Führungszylinder die Kühlplatte an, um die Oberfläche des weichen Beutels abzukühlen, wodurch volle Zubereitungen für die folgende Formstation vorgenommen werden.

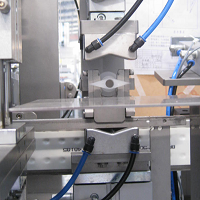

3.8 Schnittstellenformierungsstation

Wenn die geschweißte Beutel zu dieser Station läuft, wird die geschweißte Schnittstelle mit einer Form umgestaltet, die vollständig mit der Schnittstelle übereinstimmt. Gleichzeitig klemmt der Air Gripper den übrig gebliebenen Abfall aus der Beutel, um sie abzureißen, so dass sich die Tasche vollständig gebildet und das Dreieck gebildet wird. Der Schrott wird von einem speziellen Fanggerät gesammelt. mit automatisch

Wenn die geschweißte Beutel zu dieser Station läuft, wird die geschweißte Schnittstelle mit einer Form umgestaltet, die vollständig mit der Schnittstelle übereinstimmt. Gleichzeitig klemmt der Air Gripper den übrig gebliebenen Abfall aus der Beutel, um sie abzureißen, so dass sich die Tasche vollständig gebildet und das Dreieck gebildet wird. Der Schrott wird von einem speziellen Fanggerät gesammelt. mit automatisch

Die Schrottkante -Rissstation kann nicht nur die negativen Auswirkungen der Risskante künstliche Schrottkante verringern, sondern sicherstellen, dass die Beutelform schön und großzügig ist, sondern auch die Schimmelpilzoberfläche und die durch den Cutter während des Gebrauchs verursachten Schäden effektiv schützen und ihre Lebensdauer verlängern.

3.9 Fixierstation Flip

Die Station übergeht das Konversionsgerät, um die Leuchte zu verdrängen zu lassen

Drehen Sie 90 Grad und machen gleichzeitig das weiche

Der Beutel wird 90 Grad gedreht, um das Füllen und Versiegeln hinten zu erleichtern.

Der Beutel wird 90 Grad gedreht, um das Füllen und Versiegeln hinten zu erleichtern.

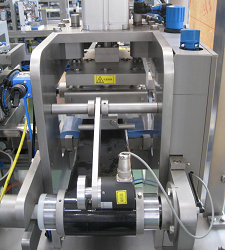

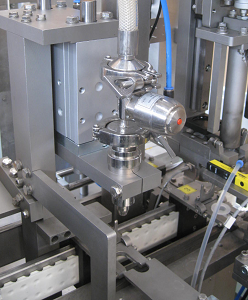

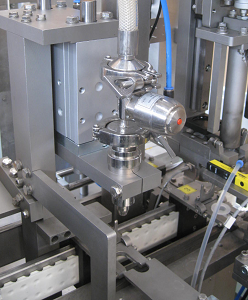

3.10 Tankstelle

Diese Station wird vom international fortgeschrittenen Schweizer E+H-Massenfüllmeter abgeschlossen. Die Füllgenauigkeit ist sehr hoch und kann die Anforderungen der National Pharmacopoeia vollständig erfüllen. . Diese Station nimmt ein Hochdruckfüllsystem an. Der Fülldruck wird durch eine variable Frequenzgeschwindigkeitsregulierpumpe gesteuert, und die Füllrohrlinie wird durch ein medizinisches Hochdruck-Silikongummi-Röhrchen verbunden (siehe Abbildung auf der nächsten Seite). Stahldraht, um die Festigkeit, Hochdruckwiderstand bis zu 4 kg / quadratischer Zentimeter zu stärken. Bei Verwendung des Gebrauchs kann es Anti-Aging und nicht deformiert sein, wodurch die Produktionsgeschwindigkeit gewährleistet ist.

Darüber hinaus verfügt die Station über Online-Reinigungs- und Online-Sterilisationsfunktionen.

Das von dieser Maschine konfigurierte Online -Reinigungs- und Online -Sterilisationssystem kann die Reinigungszeit erheblich sparen und den Sterilisationseffekt sicherstellen. Während des Reinigungsprozesses kann das Innere aller Teile, die mit Chemikalien in Kontakt kommen, gereinigt werden. Während der Sterilisation kann die Temperatur entsprechend den Bedürfnissen des Benutzers auf 121 ° C eingestellt werden, ohne dass das Füllpipeline -System beschädigt wird. Die Station ist leicht zu reinigen und zu zerlegen. Benutzer können auch einen Drucker auswählen, um die Daten des Online -Reinigung und des Online -Sterilisationsprozesses zu drucken und zu archivieren.

3.11 Kappenstation

Die Produktionslinie verwendet eine kombinierte Versiegelungsabdeckung, die die Abdeckung durch den vibrierenden Trichter in die Abdeckungsfutterschaltung transportiert und dann die vorgegebene Position erreicht. Nachdem der Heizeffekt der Wärmeeinstellung erreicht ist, drücken Sie die Abdeckung auf die Grenzfläche. Vor dem Schweißen der Kappe, um das Restgas nach dem Füllen in der Beutel zu entladen, ist eine automatische Abgasanlage speziell ausgelegt, mit der der Auspuff entsprechend der tatsächlichen Situation einstellen kann.

Die Produktionslinie verwendet eine kombinierte Versiegelungsabdeckung, die die Abdeckung durch den vibrierenden Trichter in die Abdeckungsfutterschaltung transportiert und dann die vorgegebene Position erreicht. Nachdem der Heizeffekt der Wärmeeinstellung erreicht ist, drücken Sie die Abdeckung auf die Grenzfläche. Vor dem Schweißen der Kappe, um das Restgas nach dem Füllen in der Beutel zu entladen, ist eine automatische Abgasanlage speziell ausgelegt, mit der der Auspuff entsprechend der tatsächlichen Situation einstellen kann.

3.12 Ausgangsstation

Diese Station soll die gefüllten weichen Beutelprodukte mit einem Luftgreifer aus der Fülllinie entfernen und die qualifizierten weichen Beutel reibungslos und ordentlich auf den parallelen Förderband durch die stabfreie Zylinderantriebseinheit mit Führung platzieren. Nicht qualifizierte Produkte für die Selbstinspektion von Geräten werden automatisch in die Abfallbeutelkollegen verworfen.

3.13 Elektrischer Schaltschrank (wie unten gezeigt)

Advanced PLC Control und integrierte Ventilinselsteuermodus, einfache Schaltung, Aktionsantwort einführen

Schneller, sicherer und zuverlässiger Betrieb. Nach dem Erstellen des Beutels wird das Füllen und Versiegeln zu einer All-in-One-Maschine verarbeitet, nur ein Strom von Strom wird benötigt.

Steuerungssystem und eine Reihe von Einheit der MAN-MACHINE-Schnittstelle, wodurch mehr als ein Gerätebetreiber reduziert wird.

Es vermeidet die schlechten Faktoren von Sicherheitsunfällen, die durch den unkoordinierten Betrieb von zwei Personen verursacht werden, und verbessert die Ausrüstung.

Sicherheit und Zuverlässigkeit.

3.14 Wie die Reinigung an Ort und Sterilisation-in-Place-Systeme (SIP) -Systeme funktionieren

Die Reinigung an Ort und Sterilisation am Platz bestehen aus Rohrleitungssystemen, Steuerventil, Steuerungssystem und Gas-Flüssigkeitsabscheider. Wenn das Schaltventil geöffnet wird, tritt das Wasser für die Injektion aus dem Hafen von Flüssigmedizin in das Rohrleitungssystem ein und entlädt die Rohrleitung vom Schaltventil aus, um die Reinigung der Rohrleitung zu realisieren. Wenn das Ein-Aus-Ventil geschlossen ist und der Dampf in das Rohrleitungssystem eingeht, wird das vom Dampf erzeugte Wasser durch die Falle aus der Rohrleitung entladen, um sicherzustellen, dass die Temperatur und der Druck des Rohrleitungssystems die Sterilisationsanforderungen erfüllen können. Die Reinigungszeit, Temperatur und andere Parameter können vom System angezeigt und gesteuert werden.

3.1

3.1

Der Film Pulling Action in der Film Pulling Station wird von der vom Servomotor angetriebenen elektrischen linearen Antriebseinheit abgeschlossen. Während des Vermittlungsprozesses wird der Nicht-PVC-Film vom Luftgreifer geklemmt, und die Fahrt des Servomotors kann die genaue Förderung des Filmmaterials sicherstellen. Während das Filmmaterial vermittelt wird, wird das Filmmaterial durch ein festes Messer mit festem Film in zwei Schichten unterteilt, um sicherzustellen, dass die Bootsformfläche während der Bewegung genau in das Filmmaterial eingebaut ist.

Der Film Pulling Action in der Film Pulling Station wird von der vom Servomotor angetriebenen elektrischen linearen Antriebseinheit abgeschlossen. Während des Vermittlungsprozesses wird der Nicht-PVC-Film vom Luftgreifer geklemmt, und die Fahrt des Servomotors kann die genaue Förderung des Filmmaterials sicherstellen. Während das Filmmaterial vermittelt wird, wird das Filmmaterial durch ein festes Messer mit festem Film in zwei Schichten unterteilt, um sicherzustellen, dass die Bootsformfläche während der Bewegung genau in das Filmmaterial eingebaut ist. Die Arbeiten der Bag-Making-Station besteht darin, die Peripherie der Tasche vollständig zu schweißen und zu schneiden, und diese beiden Aktionen werden durch den in Deutschland durchgeführten Tox-Gas-Flüssigkeits-Booster-Zylinder erledigt. Der gedruckte Nicht-PVC-Film und die vorgeheizte Schnittstelle werden gleichzeitig unter der Kontrolle des Programms auf diese Station übertragen. Der Gas-Flüssigkeits-Booster-Zylinder treibt die obere Form, um sich schnell zu bewegen, und die Peripherie des weichen Beutels und die Grenzfläche sind wärmedicht, und dann überträgt der Booster-Zylinder die Kraft. Schlaganfall, den Beutel in Form schneiden. Die in dieser Station verwendeten Tools werden aus dem Ausland mit einer stabilen Produktqualität und einer langen Lebensdauer importiert.

Die Arbeiten der Bag-Making-Station besteht darin, die Peripherie der Tasche vollständig zu schweißen und zu schneiden, und diese beiden Aktionen werden durch den in Deutschland durchgeführten Tox-Gas-Flüssigkeits-Booster-Zylinder erledigt. Der gedruckte Nicht-PVC-Film und die vorgeheizte Schnittstelle werden gleichzeitig unter der Kontrolle des Programms auf diese Station übertragen. Der Gas-Flüssigkeits-Booster-Zylinder treibt die obere Form, um sich schnell zu bewegen, und die Peripherie des weichen Beutels und die Grenzfläche sind wärmedicht, und dann überträgt der Booster-Zylinder die Kraft. Schlaganfall, den Beutel in Form schneiden. Die in dieser Station verwendeten Tools werden aus dem Ausland mit einer stabilen Produktqualität und einer langen Lebensdauer importiert. Auf die Schnittstelle Dia, Pricch-Gerät und Zeitstufe, bis er an den zweischichtigen Non-PVC-Film gesendet wird, der von einem speziellen Film-Eröffnungswerkzeug eröffnet wird. Die Station verwendet eine neue Positionierungsmethode, um die Vermittlung der Schnittstelle zu steuern, um die genaue Position der Schnittstelle zu gewährleisten, wenn sie in die Mitte des Films eintritt

Auf die Schnittstelle Dia, Pricch-Gerät und Zeitstufe, bis er an den zweischichtigen Non-PVC-Film gesendet wird, der von einem speziellen Film-Eröffnungswerkzeug eröffnet wird. Die Station verwendet eine neue Positionierungsmethode, um die Vermittlung der Schnittstelle zu steuern, um die genaue Position der Schnittstelle zu gewährleisten, wenn sie in die Mitte des Films eintritt Die Schimmelbewegung der Grenzflächenschweißstation erfordert eine reibungslose und schnelle Bewegung. Hier wird der Schweißstempel vom Special Guide Cylinder der Festo Company in Deutschland angetrieben, der die Glätte und Geschwindigkeit des Betriebs gewährleistet. Die Heizstange und das Thermoelement der Form in dieser Station sind direkt auf der Form installiert, die nicht nur gleichmäßig erwärmt und genaues Feedback liefert, sondern auch den Wärmeverlust verringert und Energie spart. Zur gleichen Zeit des Schweißens des Mundrohrs treibt eine weitere Gruppe von Führungszylinder die Kühlplatte an, um die Oberfläche des weichen Beutels abzukühlen, wodurch volle Zubereitungen für die folgende Formstation vorgenommen werden.

Die Schimmelbewegung der Grenzflächenschweißstation erfordert eine reibungslose und schnelle Bewegung. Hier wird der Schweißstempel vom Special Guide Cylinder der Festo Company in Deutschland angetrieben, der die Glätte und Geschwindigkeit des Betriebs gewährleistet. Die Heizstange und das Thermoelement der Form in dieser Station sind direkt auf der Form installiert, die nicht nur gleichmäßig erwärmt und genaues Feedback liefert, sondern auch den Wärmeverlust verringert und Energie spart. Zur gleichen Zeit des Schweißens des Mundrohrs treibt eine weitere Gruppe von Führungszylinder die Kühlplatte an, um die Oberfläche des weichen Beutels abzukühlen, wodurch volle Zubereitungen für die folgende Formstation vorgenommen werden. Wenn die geschweißte Beutel zu dieser Station läuft, wird die geschweißte Schnittstelle mit einer Form umgestaltet, die vollständig mit der Schnittstelle übereinstimmt. Gleichzeitig klemmt der Air Gripper den übrig gebliebenen Abfall aus der Beutel, um sie abzureißen, so dass sich die Tasche vollständig gebildet und das Dreieck gebildet wird. Der Schrott wird von einem speziellen Fanggerät gesammelt. mit automatisch

Wenn die geschweißte Beutel zu dieser Station läuft, wird die geschweißte Schnittstelle mit einer Form umgestaltet, die vollständig mit der Schnittstelle übereinstimmt. Gleichzeitig klemmt der Air Gripper den übrig gebliebenen Abfall aus der Beutel, um sie abzureißen, so dass sich die Tasche vollständig gebildet und das Dreieck gebildet wird. Der Schrott wird von einem speziellen Fanggerät gesammelt. mit automatisch Der Beutel wird 90 Grad gedreht, um das Füllen und Versiegeln hinten zu erleichtern.

Der Beutel wird 90 Grad gedreht, um das Füllen und Versiegeln hinten zu erleichtern.

Die Produktionslinie verwendet eine kombinierte Versiegelungsabdeckung, die die Abdeckung durch den vibrierenden Trichter in die Abdeckungsfutterschaltung transportiert und dann die vorgegebene Position erreicht. Nachdem der Heizeffekt der Wärmeeinstellung erreicht ist, drücken Sie die Abdeckung auf die Grenzfläche. Vor dem Schweißen der Kappe, um das Restgas nach dem Füllen in der Beutel zu entladen, ist eine automatische Abgasanlage speziell ausgelegt, mit der der Auspuff entsprechend der tatsächlichen Situation einstellen kann.

Die Produktionslinie verwendet eine kombinierte Versiegelungsabdeckung, die die Abdeckung durch den vibrierenden Trichter in die Abdeckungsfutterschaltung transportiert und dann die vorgegebene Position erreicht. Nachdem der Heizeffekt der Wärmeeinstellung erreicht ist, drücken Sie die Abdeckung auf die Grenzfläche. Vor dem Schweißen der Kappe, um das Restgas nach dem Füllen in der Beutel zu entladen, ist eine automatische Abgasanlage speziell ausgelegt, mit der der Auspuff entsprechend der tatsächlichen Situation einstellen kann.