SRD-1/1200 nem-PVC film puha táska nagy infúziós automatikus gyártósor

Meghatározás

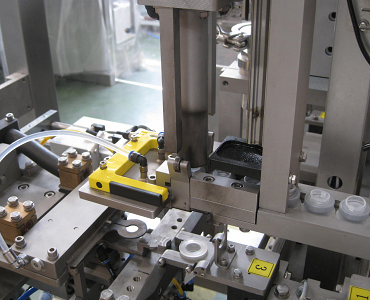

SRD-1/1200 puha táska nagy infúziós automatikus gyártási vonal megjelenítések

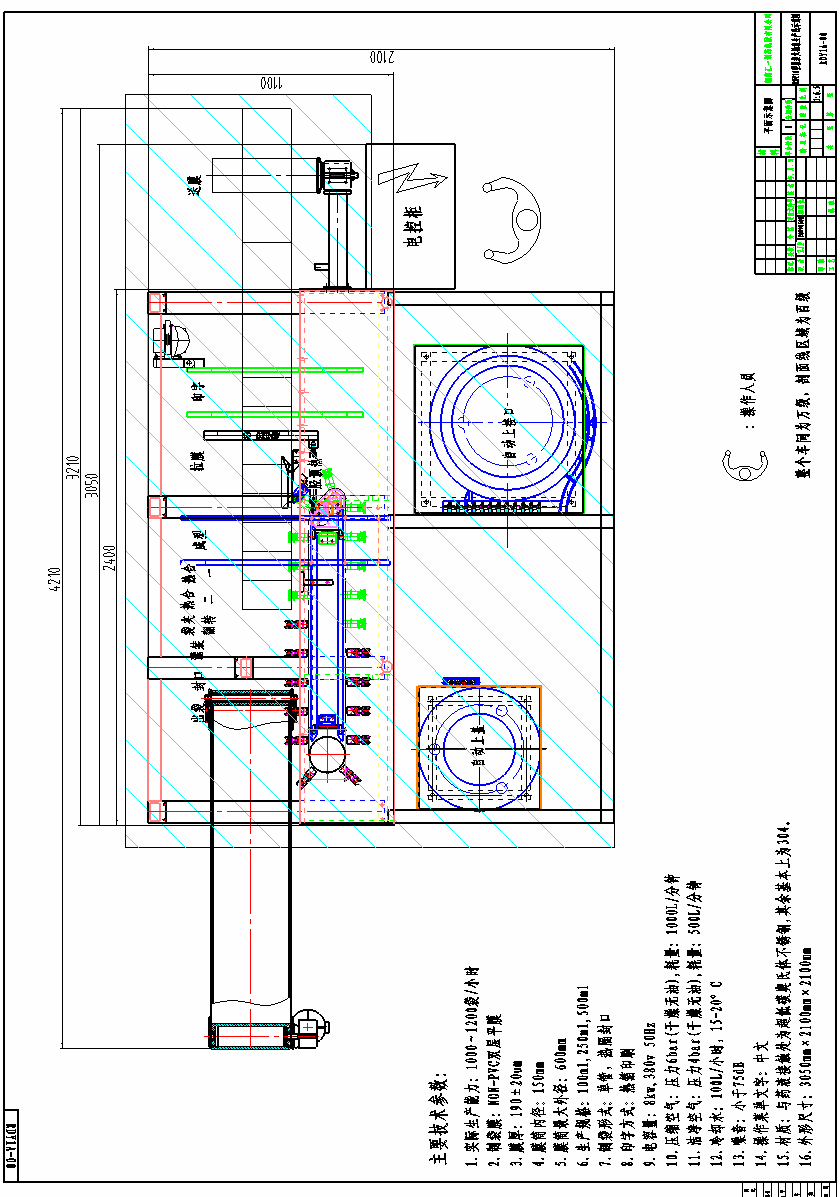

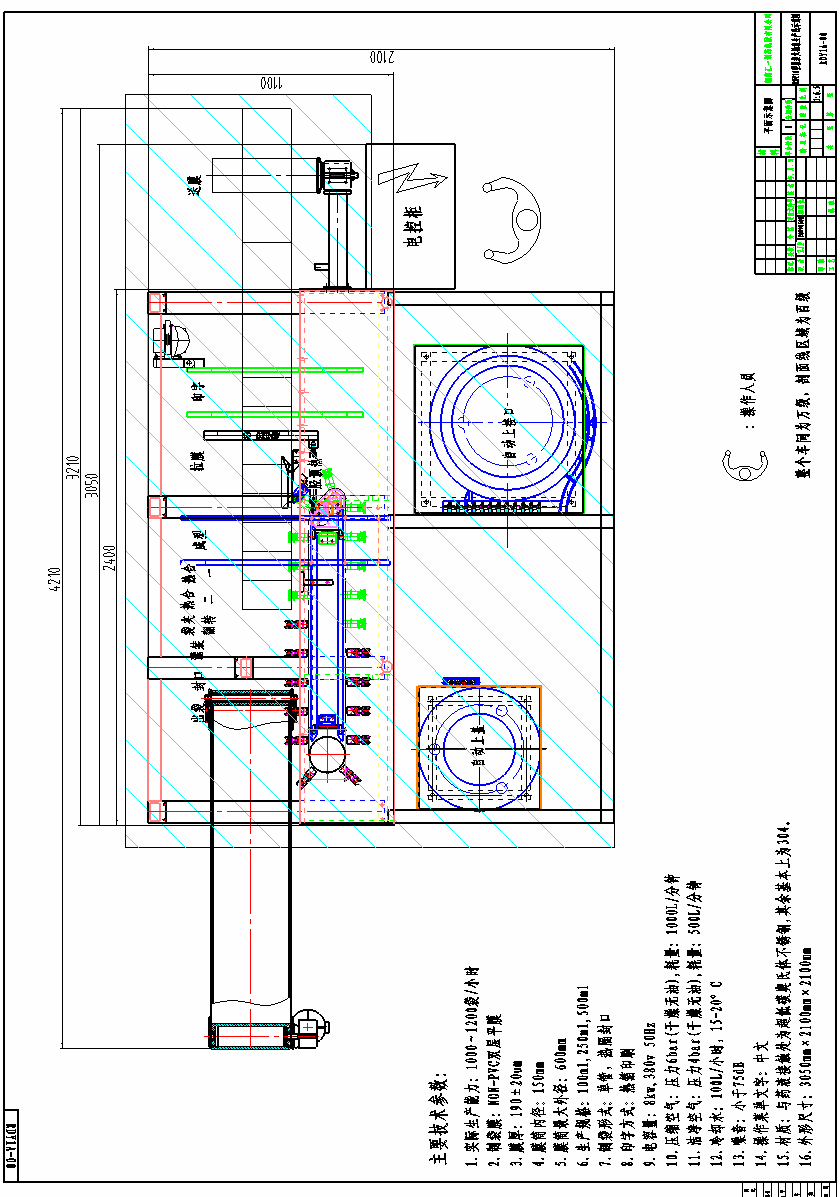

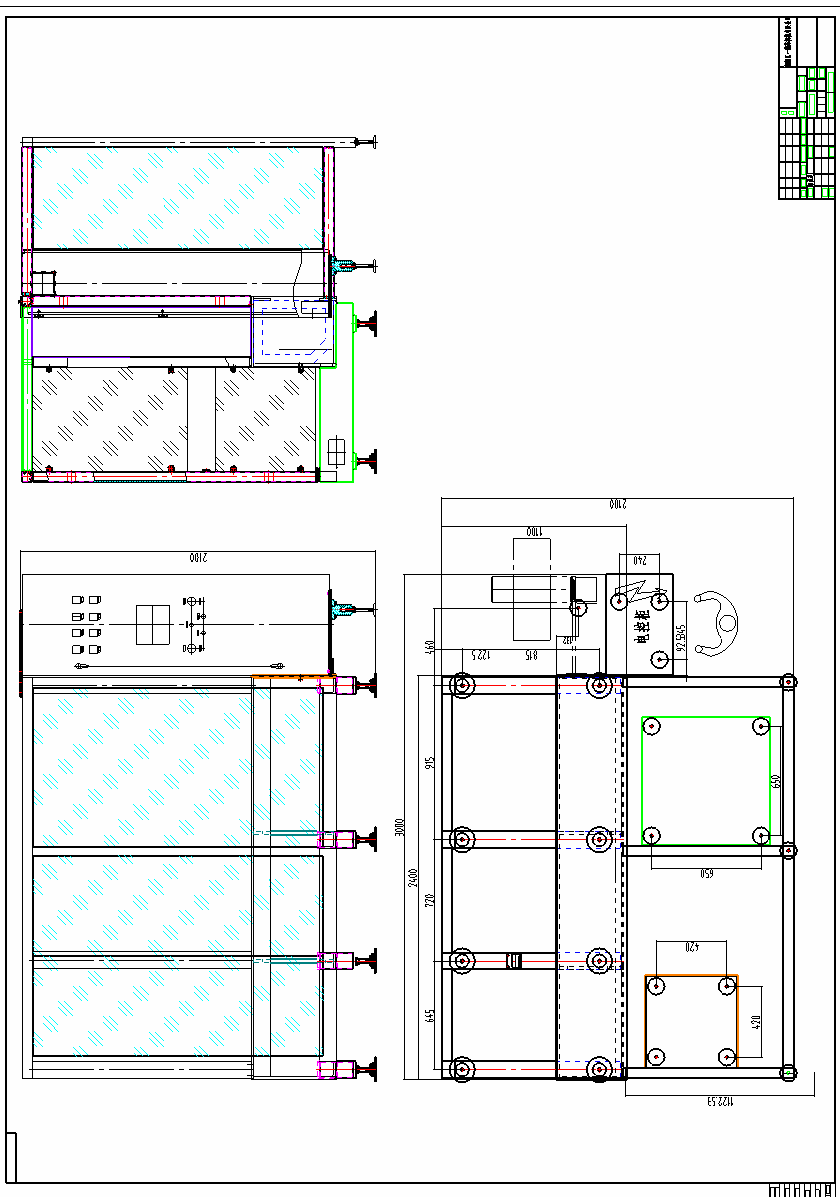

Tervnézet az SRD-1/1200 lágy táskának nagy infúziós automatikus gyártósorról

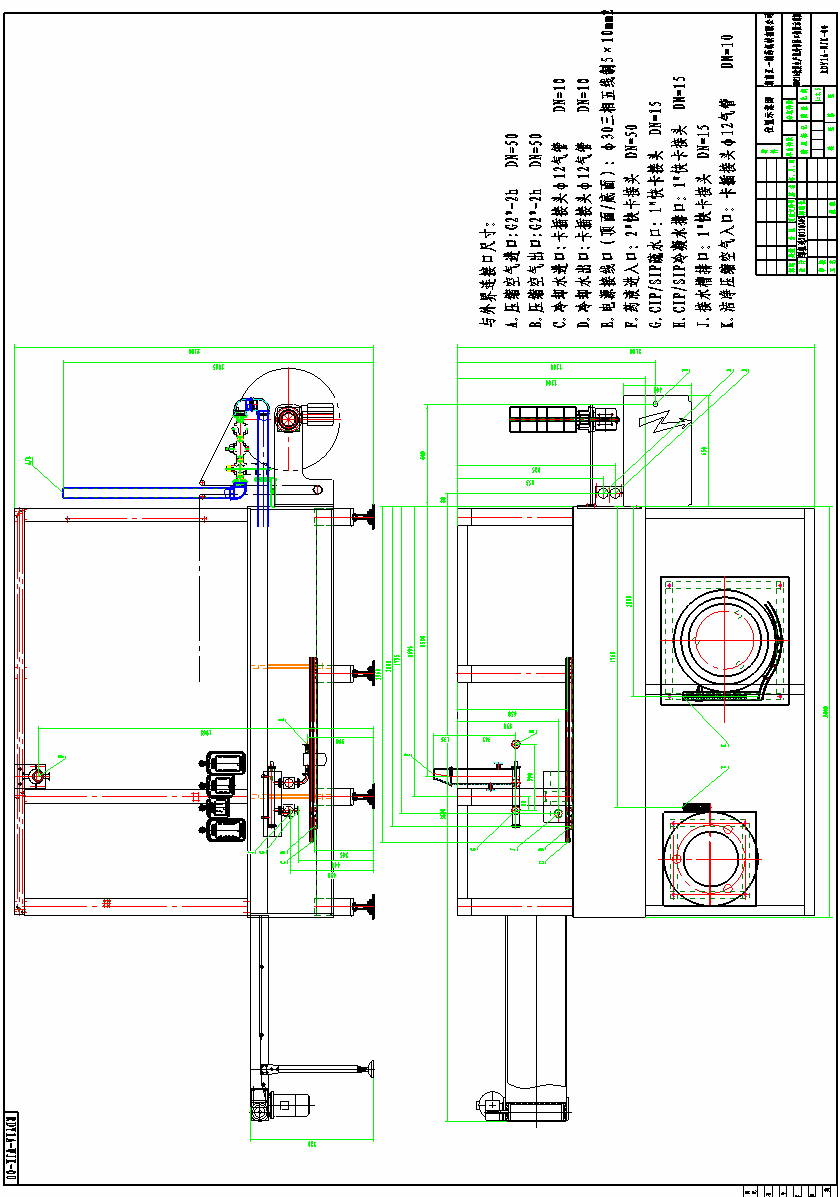

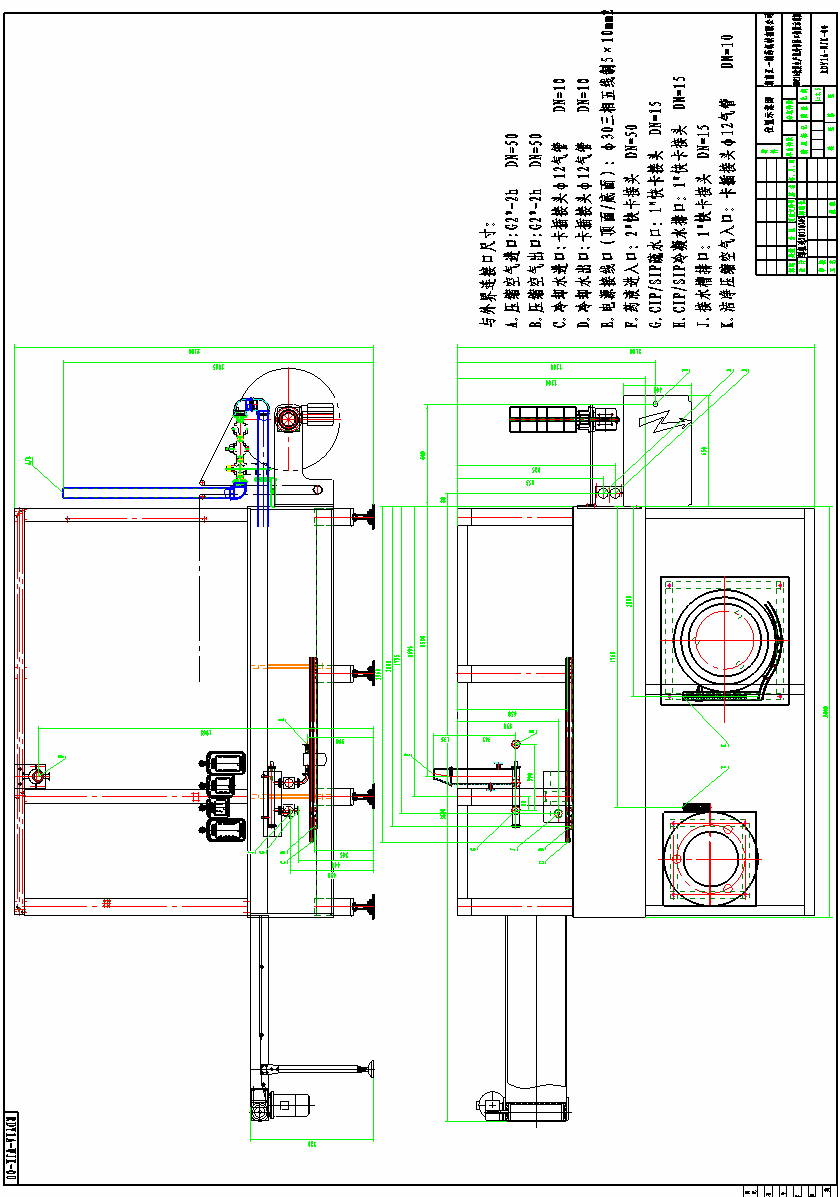

Az SRD-1/1200 lágy táska felületi helyzetének vázlatos diagramja nagy infúziós automatikus gyártósor

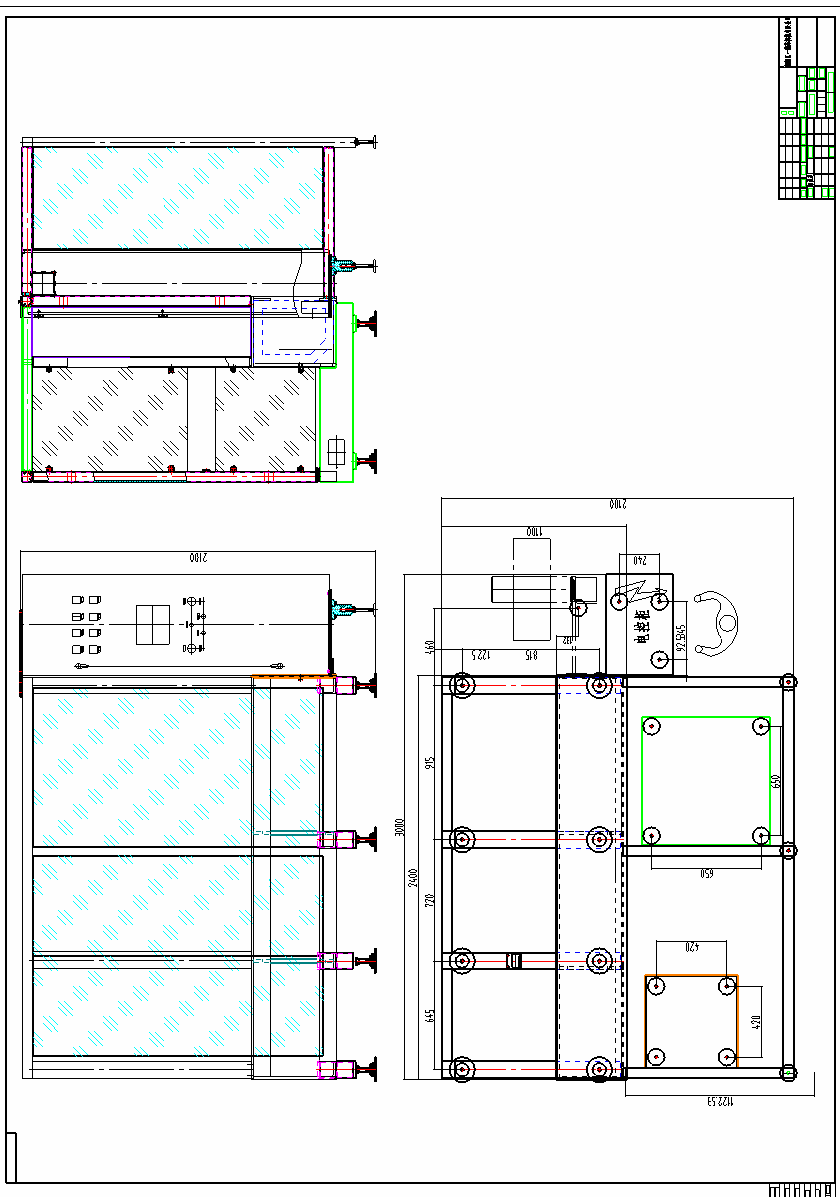

SRD-1/1200 típusú lágy táska nagy infúziós automatikus gyártási vonal láb telepítési diagramja

二、 A fő műszaki paraméterek :

Tényleges termelési kapacitás: 1000-1200 táska/óra; (500 ml egyenletes sebesség 1000 táska/óra; 250 ml, 100 ml egyenletes sebesség 1200 táska/óra)

Mérési hiba: 500 ml≤ ± 0,7%; 250 ml≤ ± 1%; 100 ml≤ ± 1,5%; (tömegárammérővel mérve);

CIP/SIP a helyben történő tisztítás és fertőtlenítés: 125 ℃~ 30 perc;

Folyékony hőmérséklet és nyomás: max. 50 ℃, 2 ~ 4kg/cm2

Táskakészítő film: nem-PVC kettősrétegű kompozit film;

Film vastagsága: 190 ± 20um (vastagság eltérés max. 10%);

A membránhenger belső átmérője: min.150 mm;

A membránhenger maximális külső átmérője: max. 600 mm;

Termelési előírások: 100 ml, 250 ml, 500 ml (egyéb specifikációkat kell kifejezetten elkészíteni);

Táskakészítő forma: egycső, hőhőzött;

Nyomtatási módszer: Forró fólia nyomtatás;

Kapacitás: 13,4 kW, 380 V, 50Hz;

Sűrített levegő: nyomás 6 bar (olaj nélkül száraz), fogyasztás: 1000L/perc;

Tiszta levegő: Nyomás 4bar (száraz olaj nélkül), fogyasztás: 500L/perc;

Hűtővíz: 100L/óra, 15-20 ℃;

Zaj: max.75dB;

Relatív páratartalom: max. 50%;

Átlagos páratartalom: %85;

Környezeti hőmérséklet: Max.24 ℃;

Működési menü szöveg: Kínai/angol

Anyag: Az ultra-alacsony szén austenit rozsdamentes acél a folyadékkal való érintkezésnél, a többi pedig alapvetően alacsony szén-dioxid-széntartalmú acélos rozsdamentes acél

Méretek: 4,21mx2.1mx2.1m (hossz x szélesség x magasság)

三、 Fő kiegészítők :

Pneumatikus alkatrészek

NEM. |

Név |

Qty |

Meghatározás |

Kép |

Szállító |

1 |

főszelep sziget |

1 |

A FieldBus interfészrel, a PLC -vel Egyszerű és megbízható kapcsolat és stabil teljesítmény |

|

|

2 |

Kialakult szelepsziget Töltőszelep sziget |

1 |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

3 |

Lineáris meghajtó egység |

1 |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

4 |

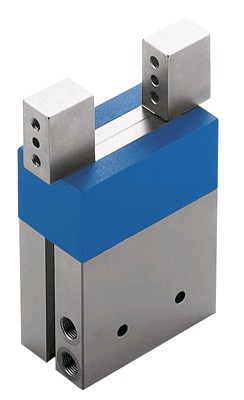

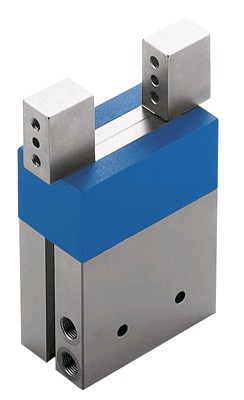

henger |

Számos |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

5 |

légi megőrző |

2 |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

6 |

hidraulikus puffer |

2 |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

7 |

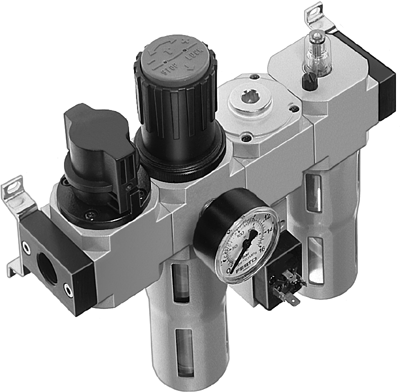

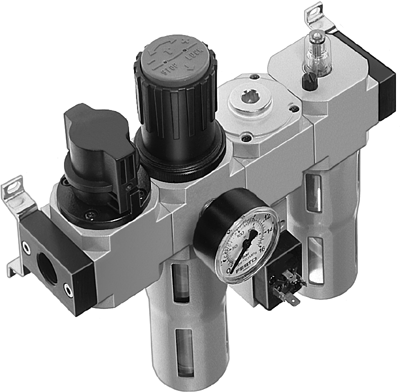

Légiforrás -kezelő eszköz |

1 |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

8 |

közös |

Számos |

Stabil teljesítmény és hosszú szolgálati élettartam |

|

|

9 |

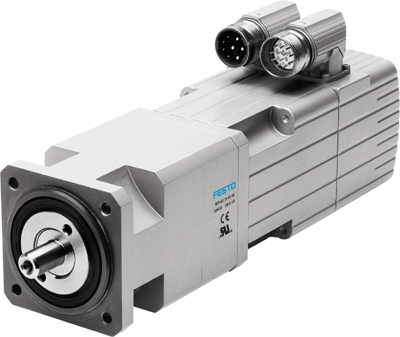

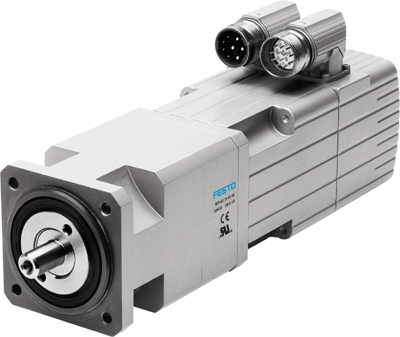

szerverrendszer |

2 |

Stabil teljesítmény és hosszú szolgálati élettartam (Lenz, Németország / Schneider, Németország) |

|

|

10 |

Légicső |

Számos |

Stabil teljesítmény és hosszú szolgálati élettartam

|

|

|

11 |

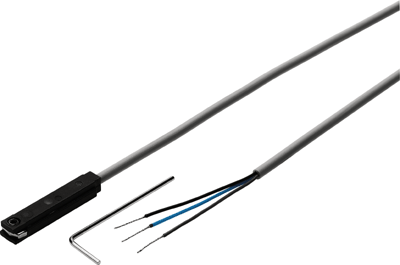

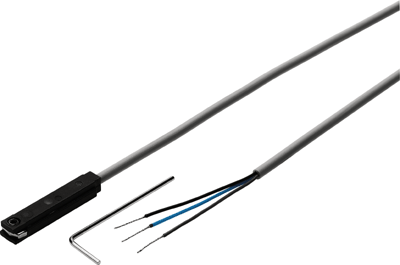

Mágneses kapcsoló |

Számos |

Stabil teljesítmény és hosszú szolgálati élettartam

|

|

|

2 、 Egyéb fő alkotóelemek

NEM. |

Név |

Qty |

Meghatározás |

Kép |

Szállító |

1. |

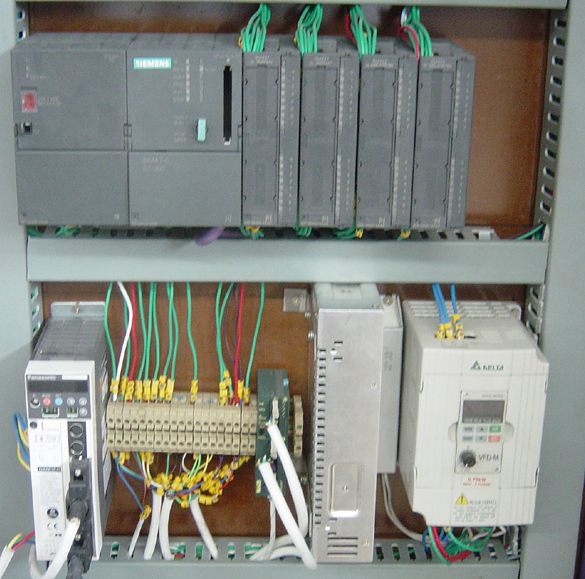

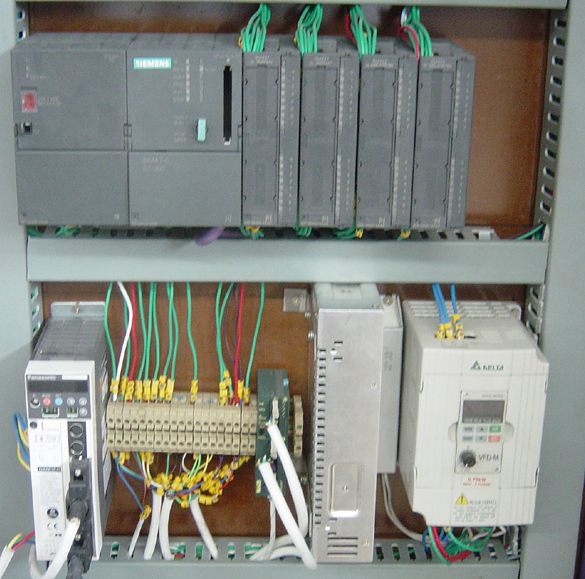

PLC (hőmérséklet -vezérlő modullal) |

1 |

Siemens, Németország |

|

|

2. |

Színes érintőképernyő |

1 |

Siemens, Németország |

|

|

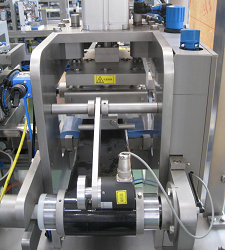

3. |

Redukáló és fékmotor |

2 |

Németország varrás |

|

VARR Eurodrive |

4. |

vákuumgenerátor |

1 |

Németország Festo |

|

|

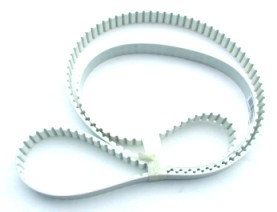

5. |

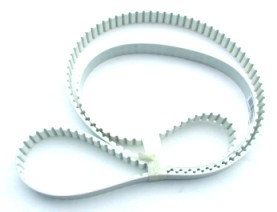

vezérműszíj |

1 |

Németország Breco |

|

Breco |

6. |

Membránszelep |

7 |

Németország Gemi |

|

|

7. |

Tömegárammérő |

1 |

Svájci e+h |

|

|

8. |

Megerősített szilikoncső |

1 |

Saint-Gobain, Franciaország Amerikai templom |

|

|

9. |

Lineáris útmutató pár |

5 |

Tajvan |

|

|

10. |

Növekményes kódoló |

1 |

Német p+f Koyo |

|

|

11. |

Hőmérséklet -szabályozó műszer |

8 |

I.E |

|

|

12. |

Fotoelektromos kapcsoló |

számos |

Németország beteg |

|

|

13. |

közelségi kapcsoló |

számos |

Németország Turck |

|

|

14. |

Lineáris csapágyak |

számos |

Igus Németország |

|

|

15. |

Hidraulikus emlékeztetőhenger |

2 |

Tox, Németország |

|

|

16. |

réskapcsoló |

1 |

Németország beteg |

|

|

17. |

Áramlási kapcsoló |

1 |

Japán SMC |

|

|

18. |

fűtési modul |

számos |

Franciaország Selcuc |

|

|

19. |

megszakító |

számos |

Abb Svédország Schneider, Németország |

|

|

20. |

kapcsolattartó |

számos |

Abb Svédország Schneider, Németország |

|

|

21. |

relé |

számos |

Japán Omron Schneider, Németország |

|

|

22. |

Terminál |

számos |

Phoenix, Németország |

|

|

23. |

Melegítőcső |

számos |

Japán |

|

|

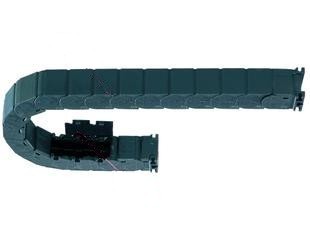

24. |

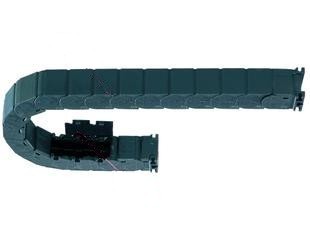

húzási lánc |

2 |

Németország |

|

|

25. |

rozsdamentes acél |

számos |

Japán |

|

|

26. |

loingonzorgátló |

számos |

Németország |

|

|

四、 A teljesítményjellemzők :

1. Kompakt szerkezet és kis lábnyom.

2.

3. többnyelvű (kínai, angol vagy más) érintőképernyő-művelet, jó ember-ma-machine párbeszédfelülettel. Az összes folyamatparaméter szorosan kapcsolódik a termeléshez, például a hegesztési hőmérséklet, az idő, a nyomás; Különböző paraméterek szükségesek a nyomtatáshoz; A töltés, az online takarítás és az online sterilizálás különféle paraméterei közvetlenül az érintőképernyőn beállíthatók, és az ügyfelek szerint beállíthatók. A külső nyomtatónak a különféle paraméterek kimenetelére van szükség.

4. Gyors jelválaszrendszer, a mágnesszelep vezérlési és detektálási jelei egy darabban koncentrálódnak a szelep -szigeten, és a vezérlőhöz csatlakoztatják a mező buszon keresztül. Ez a struktúra felismeri a leggazdaságosabb huzalozási módszert, a leggyorsabb jelátvitelt és a legegyszerűbb helyszíni karbantartást.

5. A teljes gyártósor meghajtórendszerének fő átviteli mechanizmusa az importált szervo motor reduktor és a szinkron öv kombinációját alkalmazza, nagy pontosságú és pontos pozicionálással. Elfogadja az érintkezés nélküli hőhálózat-tömítést, amely szennyezésmentes és szorosan lezárt, és a tömítés előtt kibocsátható a táskába. A levegő, fejlett töltési módszerrel (tömegáram-mérő), a mérés pontos, és az egyes töltőfejek kitöltési mennyisége beállítható vagy megváltoztatható az ember-gép interfészen keresztül, és a mérés beállítása kényelmes.

6. A pneumatikus rendszer egységes levegőfelvételt és központosított kipufogót alkalmaz. Nem csak csökkenti a szennyezést és a zajt, hanem megbízható elrendezéssel és gyönyörű megjelenésével is.

7. Az intelligens irányítás erőteljes. Amikor a beállított pont paraméterei (például nyomtatás, táska készítése, töltés, hegesztés) meghaladják a beállított értéket, a gép riasztást fog riasztani.

8. Tökéletes hibakeresés és visszacsatolás funkció. Amikor a berendezés működés közben meghibásodik, a program azonnal megkeresheti a hibapontot, és megjelenítheti azt az érintőképernyőn. A hiba kijelző intuitív és könnyen megtalálható, ami segíthet az üzemeltetőnek a hiba időben történő kezelésében.

9. Jó tárolási és memória funkció. A hegesztőrendszer és a töltő rendszer a recept -tárolás és a visszahívás funkciója. Különböző filmanyagok és különböző töltőanyagok esetén a felhasználó előzetesen tárolhatja a tényleges hegesztési élmény értékeit és a kitöltési paramétereket. Ha a jövőben hasonló termelési helyzetekkel találkozik, a tárolt tapasztalati paramétereket közvetlenül meg lehet hívni, és nincs szükség a paraméterek újbóli beállítására. -

10. Egyedi online takarítási és online sterilizációs rendszer, amely megtakaríthatja a tisztítási időt és biztosíthatja a sterilizációs hatást. Az online tisztítás és az online sterilizálás idő, nyomás és hőmérséklete közvetlenül az érintőképernyőn beállítható a termék igényei szerint.

11. A paraméter-beállítási funkciónak önvédelmi funkciója van. A berendezés működésének különféle paraméterei nemcsak könnyen és intuitív módon lekérdezhetők, módosíthatók és megfigyelhetők az érintőképernyőn, hanem a beállított paraméterek, például a hőmérséklet, a maximális és a minimális értékekkel is beállíthatók. Az emberi hiba elkerülése érdekében.

12. A különféle specifikációkkal (beleértve a 100 ml, 250 ml, 500 ml, 1000 ml stb.) Infúziós termékeket készíthet, és a specifikációk cseréje kényelmes, egyszerű és gyors. A berendezésnek csak a penész- és nyomtatólemez cseréjét kell kicserélnie, amikor a specifikációkat a gyártási folyamat során megváltoztatja, ami eléri a szakemberek szükségességét a tömegtermelésre.

13. Használjon magas konfigurációt a hibaarány csökkentéséhez. Annak érdekében, hogy csökkentsék a berendezés meghibásodási sebességét a működés közben, és biztosítsák a berendezés folyamatos működését, a szervo rendszer, az elektromos kiegészítők, a PLC, a pneumatikus alkatrészek és az energiatartományok mind jól ismert külföldi márkákat használnak.

14.

15. Az egész gép alapvetően rozsdamentes acélból készül, a folyadékkal való érintkezés rendkívül alacsony szén austenit rozsdamentes acélból, a többi pedig alapvetően alacsony szén-dioxid-széntartalmú rozsdamentes acél, amely megfelel a GMP követelményeinek.

五、 A berendezés rendszerének bevezetése - Főállomás és struktúra alapelv :

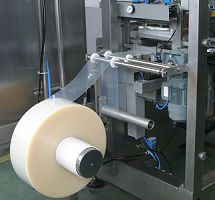

A berendezések egyszerre 1 táskát képesek előállítani (a különböző gyártási és betöltési követelmények szerint a gyártósor 2 táskát, 3 táskát, 4 zsákot, 6 zsákot vagy több zsákot is előállíthat) A cső előmelegítő mechanizmus, a fő szállító mechanizmus, a töltővezeték-rendszer, a helymeghatározás (CIP) és a sterilizáló hely (SIP) rendszer, a táska sajtó mechanizmus, a CAP-takarmánycsoport, a fűtési csoport, az ürítő csoport, a táska-ürítő csoport, a táska ürítő pálya, az automatikus vezérlőelem és más alkatrészek. Elsősorban befejezi az automatikus film -táplálás, a nyomtatás, az automatikus száj -táplálkozás, a szájcső előmelegítése, a termikus szintézis, a szájcsőhegesztés, a táska elválasztása, a táska indexelése, a töltés, az automatikus kupak -etetés, a fűtés tömítés, a táska ürítésének és más funkcióknak a funkcióit. A gyártósornak sem van film leállítása, nincs zsák szájelállítása, nincs szalag leállítása, nem indulhat el, ha a hőmérséklet nem éri el a beállított értéket, a légnyomás puha indítását, az automatikus leállítást, ha a légnyomás alacsonyabb, mint a beállított érték, a beállítás és a töltővezeték a helyén tisztítható (CIP) és sterilizálható a helyén (SIP), nincs táska, nincs takaró, nincs táska és más funkciók nélkül. Később, az egyes gyártók tényleges igényei szerint, a kiegészítő berendezések, például a lágy zsák szállítás, a felső és az alsó sterilizációs kocsik, a sterilizálás, a szárítás, a szivárgás észlelése, a fényellenőrzés, a boksz és a csomagolás.

3 、 Főállomás és szerkezeti elv :

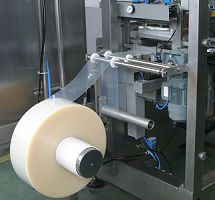

3.1 Filmállomás

3.1 Filmállomás

A felső filmállomás a berendezés első állomása. Annak funkciója, hogy az előírt eljárások ellenőrzése alatt álljon a különféle specifikációk és méretű, különféle specifikációk és méretű, különféle specifikációk és méretű film tekercsek. Membrán. Három részből áll: dob, puffer dob és vezető dob. A film tekercset egy pneumatikus feszítő tengely rögzíti, a német varrómotor meghajtja a film tekercs gördülését és leállítását, és egy pufferrúd vezérli a film sima futását a húzási folyamat során. - Amikor a film tekercs kimerül, vagy a filmanyag megszakad, a berendezés automatikus észlelési és visszacsatolási funkciókkal rendelkezik, amelyek nem tudják felismerni a film riasztását.

3.2 nyomdátó állomás

A nyomdaállomás a forró bélyegzési technológiához tartozik, amely elsősorban a fűtési és nyomás alatt álló módszert használja a szalagon lévő szalagon levő pigment hámlasztó réteget, majd a nem-PVC-film külső felületére, a gyógyszert, a Batch számot, a Batch számát, a Batch számát, a Batch számát, a Batch számát, a tartalommal, a tartalommal, a tartalommal, a tartalommal, a tartalommal, és a tartalommal, hogy a lágy táskát elkészítsék, és a tartalommal, a tartalommal, a tartalommal, a tartalommal, és kívülre nyomtatnak. A nyomtatott rézlemez (terméknév, specifikációk, felhasználási utasítások, óvintézkedések, jóváhagyási szám stb.) És mozgatható típusú (termelési dátum, lejárati dátum, jóváhagyási szám) melegítése után a színt hőátadás útján továbbítják a nem-PVC-re. A membránon a membránlemez beállítása és kötegelt száma, a termelési dátum és a hatálybalépés dátuma nagyon kényelmes, ami jelentősen javíthatja a termelési hatékonyságot. A szalag fogyasztását pontosan a kódoló szabályozza, amely a szalagot a legnagyobb mértékben megmentheti.

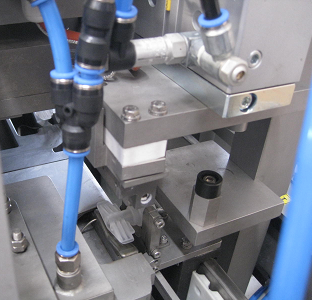

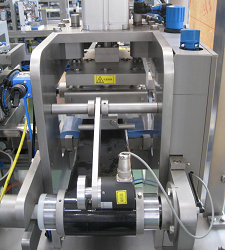

3.3 Filmrajzoló állomás

A filmhúzó állomáson a filmhúzó állomáson a szervo motor által vezetett elektromos lineáris meghajtó egység fejezi be. A szállító eljárás során a nem-PVC-filmet a léggörzs rögzíti, és a szervmotor meghajtója biztosítja a film anyagának pontos szállítását. Amíg a film anyagát továbbítják, a film anyagát két rétegre osztják egy rögzített film-elválasztó késsel, hogy a hajó alakú felület pontosan be legyen helyezve a film anyagába a mozgás során.

A filmhúzó állomáson a filmhúzó állomáson a szervo motor által vezetett elektromos lineáris meghajtó egység fejezi be. A szállító eljárás során a nem-PVC-filmet a léggörzs rögzíti, és a szervmotor meghajtója biztosítja a film anyagának pontos szállítását. Amíg a film anyagát továbbítják, a film anyagát két rétegre osztják egy rögzített film-elválasztó késsel, hogy a hajó alakú felület pontosan be legyen helyezve a film anyagába a mozgás során.

A régi technológiában alkalmazott szívócsésze-húzási módszerrel összehasonlítva a mechanikus megfogással használó film-húzási módszer nemcsak magasabb a sikerességi sebességgel, hanem karbantartásmentes is lehet.

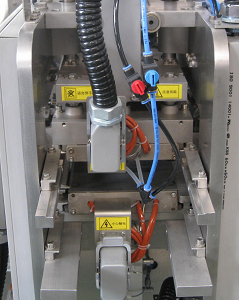

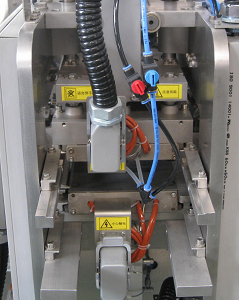

3.4 táskakészítő állomás

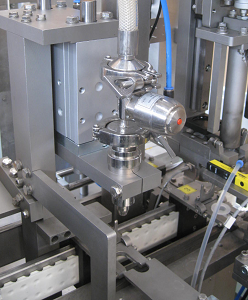

A táskakészítő állomás által elvégzett munka a táska perifériájának hegesztése és vágása, és ezt a két műveletet a Németországban készített Tox-likvid Booster henger befejezi. A nyomtatott nem-PVC filmet és az előmelegített felületet egyidejűleg továbbítják erre az állomásra a program ellenőrzése alatt. A gáz-folyadék emlékeztető henger a felső formát gyorsan mozgatja, és a lágy táska és az interfész perifériája hővel lezárt, majd az emlékeztetőhenger átadja az erőt. Stroke, vágja le a táskát. Az ezen állomáson használt eszközöket külföldről importálják, stabil termékminőséggel és hosszú élettartammal.

A táskakészítő állomás által elvégzett munka a táska perifériájának hegesztése és vágása, és ezt a két műveletet a Németországban készített Tox-likvid Booster henger befejezi. A nyomtatott nem-PVC filmet és az előmelegített felületet egyidejűleg továbbítják erre az állomásra a program ellenőrzése alatt. A gáz-folyadék emlékeztető henger a felső formát gyorsan mozgatja, és a lágy táska és az interfész perifériája hővel lezárt, majd az emlékeztetőhenger átadja az erőt. Stroke, vágja le a táskát. Az ezen állomáson használt eszközöket külföldről importálják, stabil termékminőséggel és hosszú élettartammal.

Az állomás új típusú penészszerkezetet fogad el. Az összes formát fűtő rudakkal és hőelemmel ágyazzák az egységes fűtéshez és a pontos visszacsatoláshoz, ami csökkenti a hőveszteséget. Amikor az öntőformák cseréje különböző specifikációkkal rendelkező termékek előállításához, csak a felső formát kell kicserélni, és az alsó penész egy állítható penész, amely jelentősen megmentheti a csere és a hibakeresési időt.

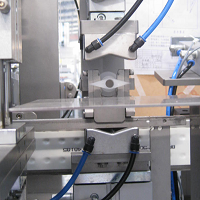

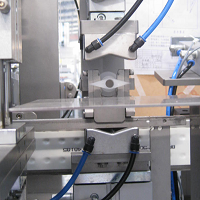

3.5 Interfész szállító állomás

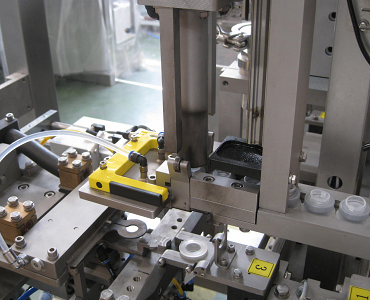

Az interfész-szállító állomást kifejezetten egy hajózási felület biztosítására használják, és a Hopper automatikusan elküldi a felületet az interfészre.

Az interfész Slideway-hez, csipetnyi eszközhöz, a vezérműszíjig, amíg azt a kétrétegű nem-PVC filmre el nem küldi, amelyet egy speciális film-megnyitó eszköz nyitott meg. Az állomás új pozicionálási módszert alkalmaz a felület szállításának szabályozására, hogy biztosítsa a felület pontos helyzetét, amikor a film közepére lép

Az interfész Slideway-hez, csipetnyi eszközhöz, a vezérműszíjig, amíg azt a kétrétegű nem-PVC filmre el nem küldi, amelyet egy speciális film-megnyitó eszköz nyitott meg. Az állomás új pozicionálási módszert alkalmaz a felület szállításának szabályozására, hogy biztosítsa a felület pontos helyzetét, amikor a film közepére lép

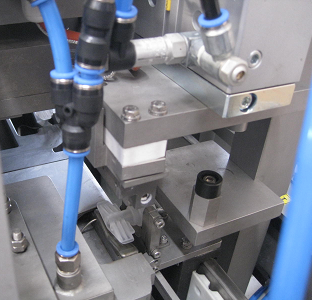

3.6 Interfész előmelegítő állomás

Mivel a hajó típusú interfész anyaga különbözik a membrán anyagától, és a falvastagság nem egységes, az interfész és a membrán közötti kompatibilitás biztosítása érdekében.

Bízzon a hőkezelésre, hogy csökkentse a mikro-szivárgás esélyét. A felületet először ezen az állomáson kell melegíteni, és az előmelegítő hőmérséklet beállításával a film anyagát és a felületet a legjobb hőmérsékleten kell hegeszteni.

3.7 Interfészhegesztő állomás

Az interfész hegesztő állomás penészmozgása sima és gyors mozgást igényel. Itt a hegesztési szerszámot a németországi Festo Company speciális útmutató hengere hajtja, amely biztosítja a művelet simaságát és sebességét. Az állomáson lévő penész fűtőruda és hőelem közvetlenül a penészre van felszerelve, amely nemcsak egyenletesen melegszik és pontos visszajelzést nyújt, hanem csökkenti a hőveszteséget és megtakarítja az energiát. Ugyanakkor a szájcső hegesztésekor egy másik vezető hengercsoport hajtja a hűtőtáblát, hogy lehűtse a lágy táska felületét, és teljes előkészítést készít a következő formáló állomáshoz.

Az interfész hegesztő állomás penészmozgása sima és gyors mozgást igényel. Itt a hegesztési szerszámot a németországi Festo Company speciális útmutató hengere hajtja, amely biztosítja a művelet simaságát és sebességét. Az állomáson lévő penész fűtőruda és hőelem közvetlenül a penészre van felszerelve, amely nemcsak egyenletesen melegszik és pontos visszajelzést nyújt, hanem csökkenti a hőveszteséget és megtakarítja az energiát. Ugyanakkor a szájcső hegesztésekor egy másik vezető hengercsoport hajtja a hűtőtáblát, hogy lehűtse a lágy táska felületét, és teljes előkészítést készít a következő formáló állomáshoz.

3.8 Interfész alakító állomás

Amikor a hegesztett táska elindul erre az állomásra, a hegesztett felületet átalakítják egy penészrel, amely teljesen összhangban áll az interfészgel. Ugyanakkor a léggörgő a maradék hulladékot a táskából rögzíti, hogy lerombolja, hogy a táska teljesen kialakuljon, és a háromszög kialakuljon. A hulladékot egy speciális fogóberendezés gyűjti össze. automatikusan

Amikor a hegesztett táska elindul erre az állomásra, a hegesztett felületet átalakítják egy penészrel, amely teljesen összhangban áll az interfészgel. Ugyanakkor a léggörgő a maradék hulladékot a táskából rögzíti, hogy lerombolja, hogy a táska teljesen kialakuljon, és a háromszög kialakuljon. A hulladékot egy speciális fogóberendezés gyűjti össze. automatikusan

A selejtélhulladék -könnycsepp állomás nemcsak csökkentheti a mesterséges hulladék élének negatív hatását, biztosítva, hogy a táska alakja gyönyörű és nagylelkű legyen, hanem hatékonyan meg tudja védeni a penészfelületet és a vágó által okozott károkat a használat során, és meghosszabbítja szolgálati élettartamát.

3.9 Lámpatest

Az állomás átadja a konverziós eszközt, hogy a lámpatest megforduljon

Forgassa el a 90 fokot, miközben lágy

A táskát 90 fokossá alakítják, hogy megkönnyítsék a hátsó töltést és a tömítést.

A táskát 90 fokossá alakítják, hogy megkönnyítsék a hátsó töltést és a tömítést.

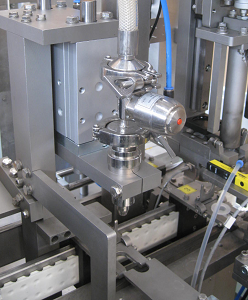

3.10 benzinkút

Ezt az állomást a nemzetközileg fejlett svájci E+H tömeges töltőárammérő fejezi be. A kitöltési pontosság nagyon magas, és teljes mértékben megfelel a Nemzeti Gyógyszerkóia követelményeinek. . Ez az állomás nagynyomású töltő rendszert fogad el. A töltési nyomást egy változó frekvenciájú sebességszabályozó szivattyú szabályozza, és a töltővezetéket egy orvosi, nagynyomású szilikon gumicső köti össze (lásd a következő oldal ábráját). Acélhuzal az erősség erősítéséhez, a nagynyomású ellenállás akár 4 kg / négyzet centiméterig. A használat folyamatában az öregedésgátló és nem deformálódhat, ezáltal biztosítva a termelési sebességet.

Ezenkívül az állomáson online tisztítási és on-line sterilizációs funkciók is vannak.

A gép által konfigurált online takarítási és online sterilizációs rendszer nagymértékben megtakaríthatja a tisztítási időt és biztosíthatja a sterilizációs hatást. A tisztítási eljárás során minden olyan alkatrészt, amely érintkezésbe kerül a vegyi anyagokkal, megtisztítható. A sterilizálás során a hőmérsékletet 121 ° C -ig lehet beállítani a felhasználó igényei szerint, anélkül, hogy a töltővezeték -rendszert károsodnák. Az állomás könnyen tisztítható és szétszerelhető. A felhasználók választhatnak egy nyomtatót is az online takarítási és online sterilizációs folyamat adatainak kinyomtatására és archiválására.

3.11 korlátozó állomás

A gyártósor egy kombinált tömítőborítót használ, amely a fedelet a fedő tápláló csúszdájába szállítja a vibráló garaton, majd eléri az előre meghatározott helyzetet. Miután eléri a hőbeállítás fűtési hatását, nyomja meg a fedelet az interfészre. A kupak hegesztése előtt, hogy a maradék gázt a táskába töltse be a töltés után, egy automatikus kipufogórendszert külön terveztek, amely a kipufogógázot a tényleges helyzet szerint beállíthatja.

A gyártósor egy kombinált tömítőborítót használ, amely a fedelet a fedő tápláló csúszdájába szállítja a vibráló garaton, majd eléri az előre meghatározott helyzetet. Miután eléri a hőbeállítás fűtési hatását, nyomja meg a fedelet az interfészre. A kupak hegesztése előtt, hogy a maradék gázt a táskába töltse be a töltés után, egy automatikus kipufogórendszert külön terveztek, amely a kipufogógázot a tényleges helyzet szerint beállíthatja.

3.12 kimenő állomás

Ennek az állomásnak a kitöltött lágy táskák termékeit kell eltávolítani a töltővezetékből egy légtérrel, és a képzett lágy táskákat simán és szépen helyezze a párhuzamos szállítószalagra a rúd nélküli hengermeghajtó egységen keresztül. A felszerelések önellenőrzésére szolgáló nem minősített termékeket automatikusan eldobják a hulladékzsák-gyűjtőmezőbe.

3.13 Elektromos vezérlőszekrény (az alább látható módon)

Advanced PLC vezérlés és integrált szelep sziget -vezérlési mód, egyszerű áramkör, akcióválasz

Gyors, biztonságos és megbízható működés. Miután a táskát elkészítik, a töltés és a tömítés all-in-one gépré válik, csak egy villamosenergia-készletre van szükség.

vezérlőrendszer és az ember-gép interfész üzemeltetési egységkészlete, ezáltal egynél több berendezés-kezelőt csökkentve,

Ez elkerüli a két ember koordinálatlan működése által okozott biztonsági balesetek rossz tényezőit, és javítja a berendezést.

Biztonság és megbízhatóság.

3.14 Hogyan működnek a helymeghatározás (CIP) és a sterilizálás a helyen (SIP) rendszerek

A helyben történő tisztítás és a helyben történő sterilizálás csővezeték-rendszerből, vezérlőszelepből, vezérlőrendszerből és gáz-folyadék elválasztóból áll. A kapcsolószelep kinyitásakor az injekcióhoz szükséges víz a folyékony gyógyszerportból lép be a csővezeték -rendszerbe, és kiüríti a csővezetéket a kapcsolószelepről, hogy megvalósítsa a csővezeték tisztítását. Amikor az OFT szelepet bezárják, és a gőz belép a csővezeték-rendszerbe, a gőz által generált vizet a csapdán keresztül ürítik, hogy megbizonyosodjon arról, hogy a csővezeték-rendszer hőmérséklete és nyomása megfeleljen a sterilizációs követelményeknek. A tisztítási idő, a hőmérséklet és az egyéb paraméterek megjeleníthetők és vezérelhetők a rendszer.

3.1

3.1

A filmhúzó állomáson a filmhúzó állomáson a szervo motor által vezetett elektromos lineáris meghajtó egység fejezi be. A szállító eljárás során a nem-PVC-filmet a léggörzs rögzíti, és a szervmotor meghajtója biztosítja a film anyagának pontos szállítását. Amíg a film anyagát továbbítják, a film anyagát két rétegre osztják egy rögzített film-elválasztó késsel, hogy a hajó alakú felület pontosan be legyen helyezve a film anyagába a mozgás során.

A filmhúzó állomáson a filmhúzó állomáson a szervo motor által vezetett elektromos lineáris meghajtó egység fejezi be. A szállító eljárás során a nem-PVC-filmet a léggörzs rögzíti, és a szervmotor meghajtója biztosítja a film anyagának pontos szállítását. Amíg a film anyagát továbbítják, a film anyagát két rétegre osztják egy rögzített film-elválasztó késsel, hogy a hajó alakú felület pontosan be legyen helyezve a film anyagába a mozgás során. A táskakészítő állomás által elvégzett munka a táska perifériájának hegesztése és vágása, és ezt a két műveletet a Németországban készített Tox-likvid Booster henger befejezi. A nyomtatott nem-PVC filmet és az előmelegített felületet egyidejűleg továbbítják erre az állomásra a program ellenőrzése alatt. A gáz-folyadék emlékeztető henger a felső formát gyorsan mozgatja, és a lágy táska és az interfész perifériája hővel lezárt, majd az emlékeztetőhenger átadja az erőt. Stroke, vágja le a táskát. Az ezen állomáson használt eszközöket külföldről importálják, stabil termékminőséggel és hosszú élettartammal.

A táskakészítő állomás által elvégzett munka a táska perifériájának hegesztése és vágása, és ezt a két műveletet a Németországban készített Tox-likvid Booster henger befejezi. A nyomtatott nem-PVC filmet és az előmelegített felületet egyidejűleg továbbítják erre az állomásra a program ellenőrzése alatt. A gáz-folyadék emlékeztető henger a felső formát gyorsan mozgatja, és a lágy táska és az interfész perifériája hővel lezárt, majd az emlékeztetőhenger átadja az erőt. Stroke, vágja le a táskát. Az ezen állomáson használt eszközöket külföldről importálják, stabil termékminőséggel és hosszú élettartammal. Az interfész Slideway-hez, csipetnyi eszközhöz, a vezérműszíjig, amíg azt a kétrétegű nem-PVC filmre el nem küldi, amelyet egy speciális film-megnyitó eszköz nyitott meg. Az állomás új pozicionálási módszert alkalmaz a felület szállításának szabályozására, hogy biztosítsa a felület pontos helyzetét, amikor a film közepére lép

Az interfész Slideway-hez, csipetnyi eszközhöz, a vezérműszíjig, amíg azt a kétrétegű nem-PVC filmre el nem küldi, amelyet egy speciális film-megnyitó eszköz nyitott meg. Az állomás új pozicionálási módszert alkalmaz a felület szállításának szabályozására, hogy biztosítsa a felület pontos helyzetét, amikor a film közepére lép Az interfész hegesztő állomás penészmozgása sima és gyors mozgást igényel. Itt a hegesztési szerszámot a németországi Festo Company speciális útmutató hengere hajtja, amely biztosítja a művelet simaságát és sebességét. Az állomáson lévő penész fűtőruda és hőelem közvetlenül a penészre van felszerelve, amely nemcsak egyenletesen melegszik és pontos visszajelzést nyújt, hanem csökkenti a hőveszteséget és megtakarítja az energiát. Ugyanakkor a szájcső hegesztésekor egy másik vezető hengercsoport hajtja a hűtőtáblát, hogy lehűtse a lágy táska felületét, és teljes előkészítést készít a következő formáló állomáshoz.

Az interfész hegesztő állomás penészmozgása sima és gyors mozgást igényel. Itt a hegesztési szerszámot a németországi Festo Company speciális útmutató hengere hajtja, amely biztosítja a művelet simaságát és sebességét. Az állomáson lévő penész fűtőruda és hőelem közvetlenül a penészre van felszerelve, amely nemcsak egyenletesen melegszik és pontos visszajelzést nyújt, hanem csökkenti a hőveszteséget és megtakarítja az energiát. Ugyanakkor a szájcső hegesztésekor egy másik vezető hengercsoport hajtja a hűtőtáblát, hogy lehűtse a lágy táska felületét, és teljes előkészítést készít a következő formáló állomáshoz. Amikor a hegesztett táska elindul erre az állomásra, a hegesztett felületet átalakítják egy penészrel, amely teljesen összhangban áll az interfészgel. Ugyanakkor a léggörgő a maradék hulladékot a táskából rögzíti, hogy lerombolja, hogy a táska teljesen kialakuljon, és a háromszög kialakuljon. A hulladékot egy speciális fogóberendezés gyűjti össze. automatikusan

Amikor a hegesztett táska elindul erre az állomásra, a hegesztett felületet átalakítják egy penészrel, amely teljesen összhangban áll az interfészgel. Ugyanakkor a léggörgő a maradék hulladékot a táskából rögzíti, hogy lerombolja, hogy a táska teljesen kialakuljon, és a háromszög kialakuljon. A hulladékot egy speciális fogóberendezés gyűjti össze. automatikusan A táskát 90 fokossá alakítják, hogy megkönnyítsék a hátsó töltést és a tömítést.

A táskát 90 fokossá alakítják, hogy megkönnyítsék a hátsó töltést és a tömítést.

A gyártósor egy kombinált tömítőborítót használ, amely a fedelet a fedő tápláló csúszdájába szállítja a vibráló garaton, majd eléri az előre meghatározott helyzetet. Miután eléri a hőbeállítás fűtési hatását, nyomja meg a fedelet az interfészre. A kupak hegesztése előtt, hogy a maradék gázt a táskába töltse be a töltés után, egy automatikus kipufogórendszert külön terveztek, amely a kipufogógázot a tényleges helyzet szerint beállíthatja.

A gyártósor egy kombinált tömítőborítót használ, amely a fedelet a fedő tápláló csúszdájába szállítja a vibráló garaton, majd eléri az előre meghatározott helyzetet. Miután eléri a hőbeállítás fűtési hatását, nyomja meg a fedelet az interfészre. A kupak hegesztése előtt, hogy a maradék gázt a táskába töltse be a töltés után, egy automatikus kipufogórendszert külön terveztek, amely a kipufogógázot a tényleges helyzet szerint beállíthatja.