SRD-1/1200 ikke-PVC-film Soft Bag Stor infusion Automatisk produktionslinje

Specifikation

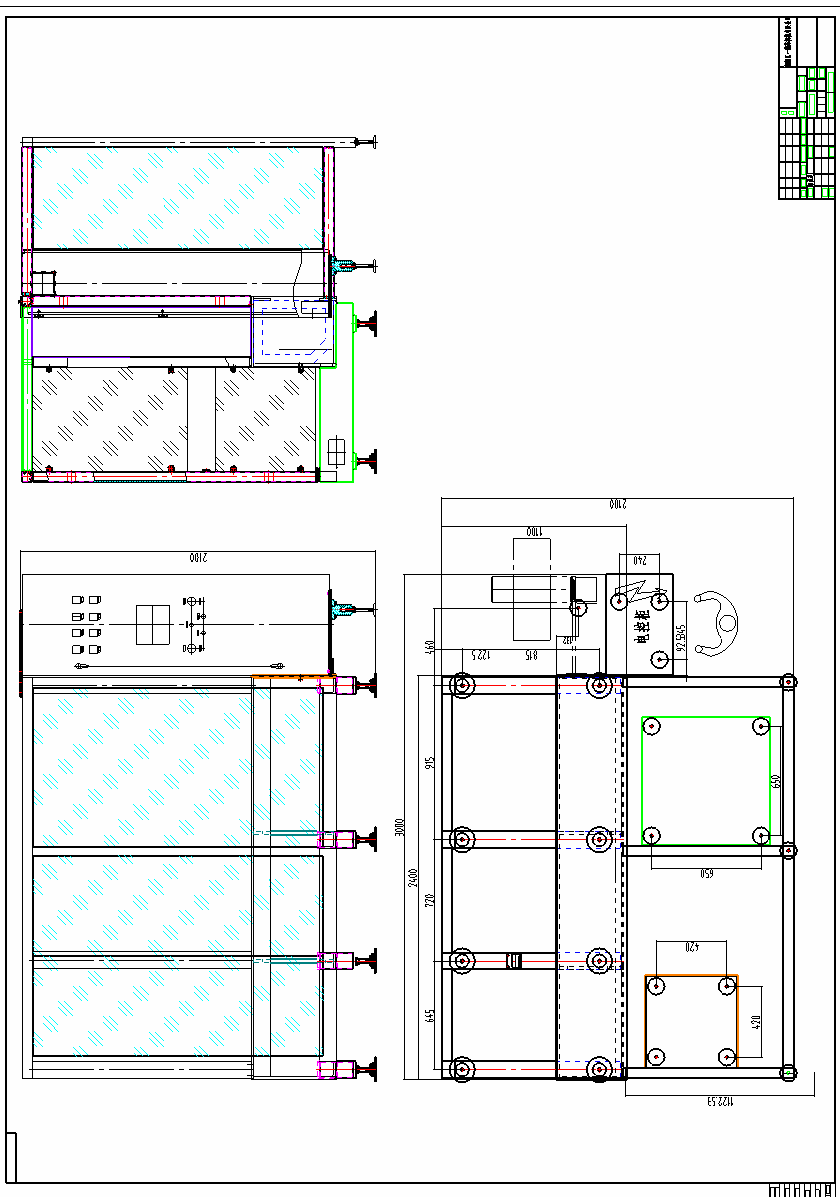

SRD-1/1200 blød taske Stor infusion Automatisk produktionslinie gengivelser

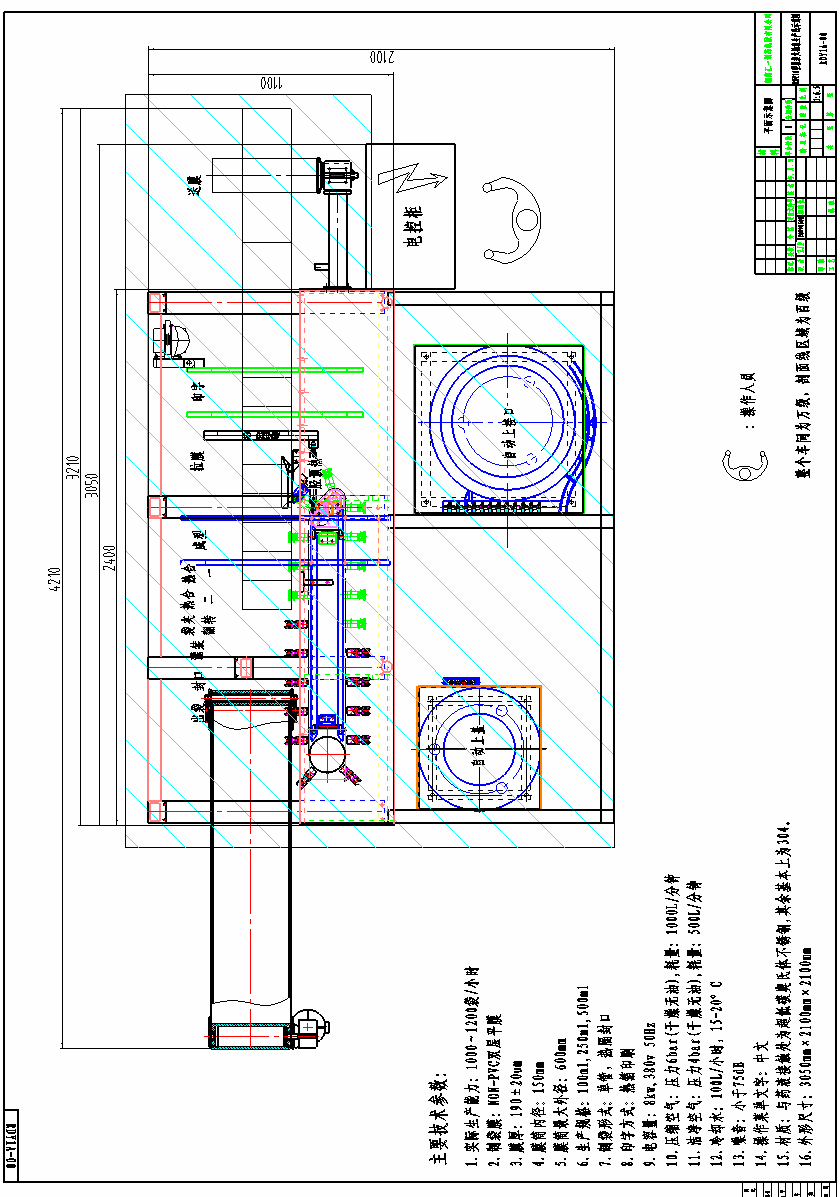

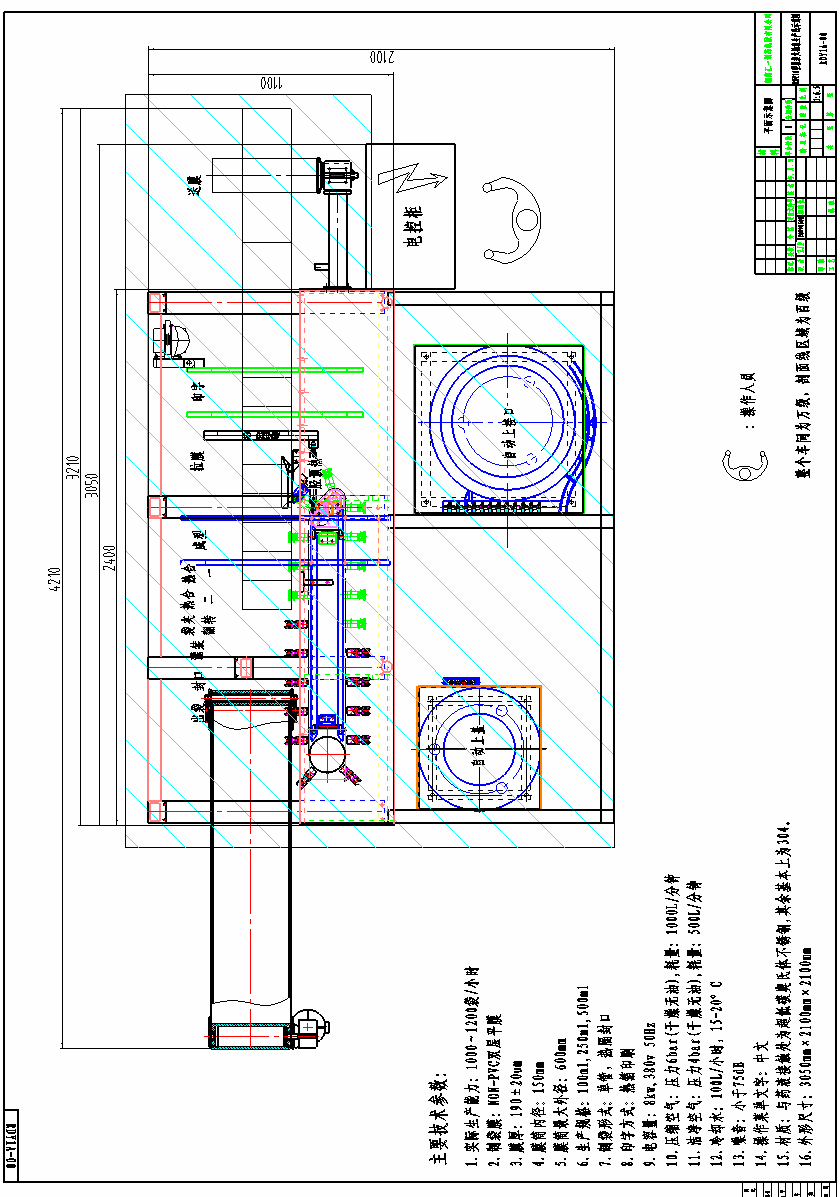

Planvisning af SRD-1/1200 blød taske Stor infusion Automatisk produktionslinje

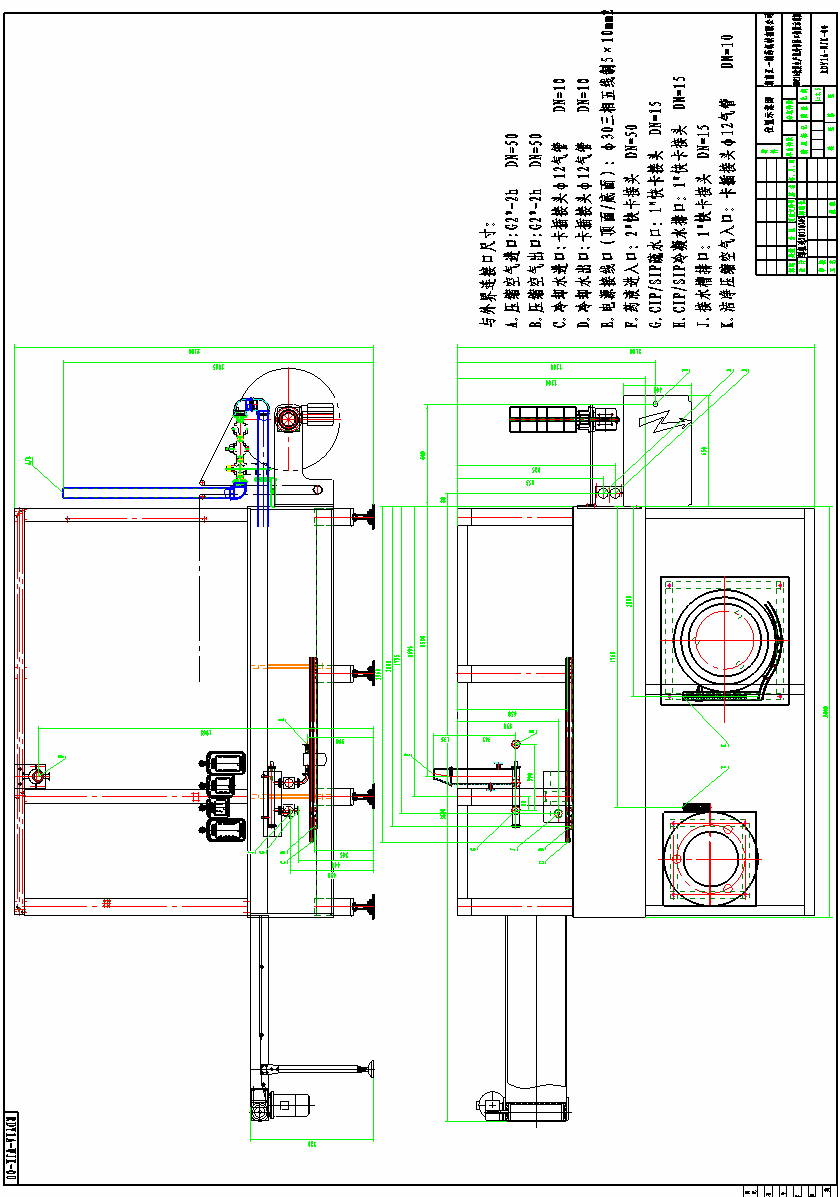

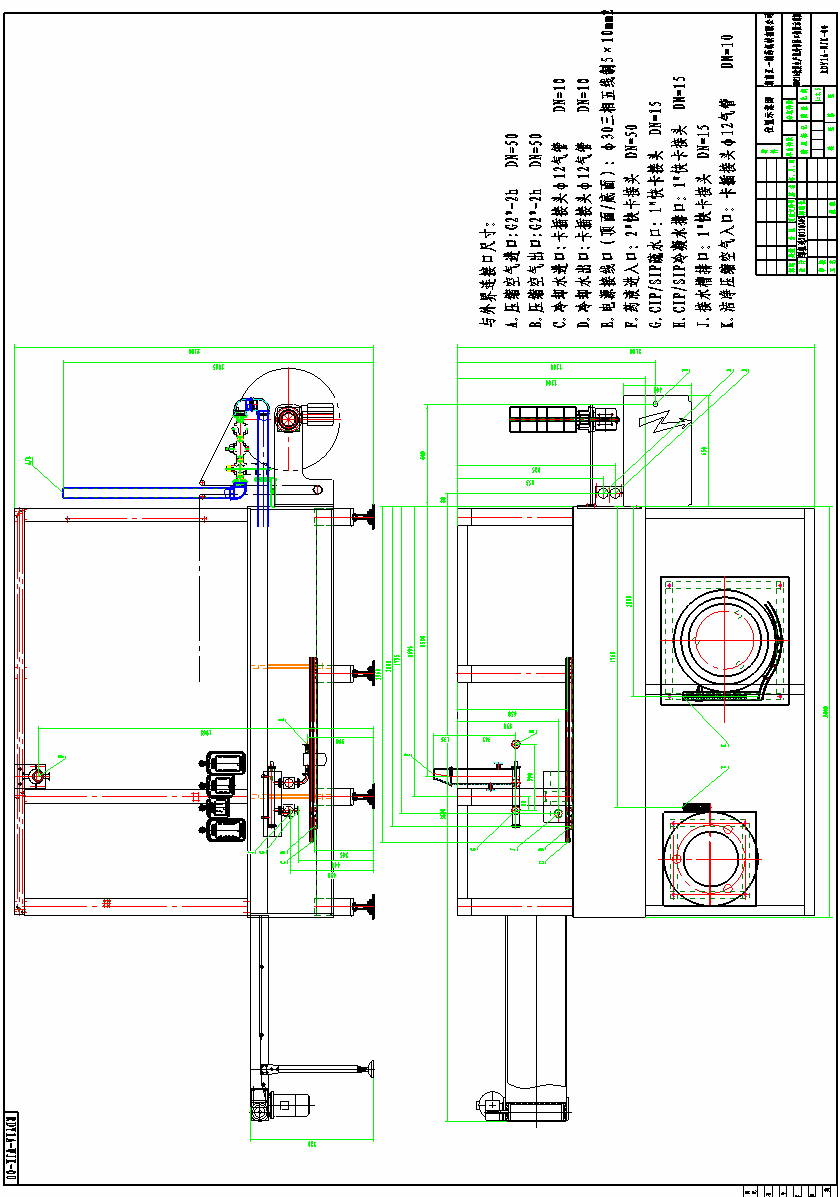

Skematisk diagram over grænsefladepositionen for SRD-1/1200 Soft Bag Stor infusion Automatisk produktionslinje

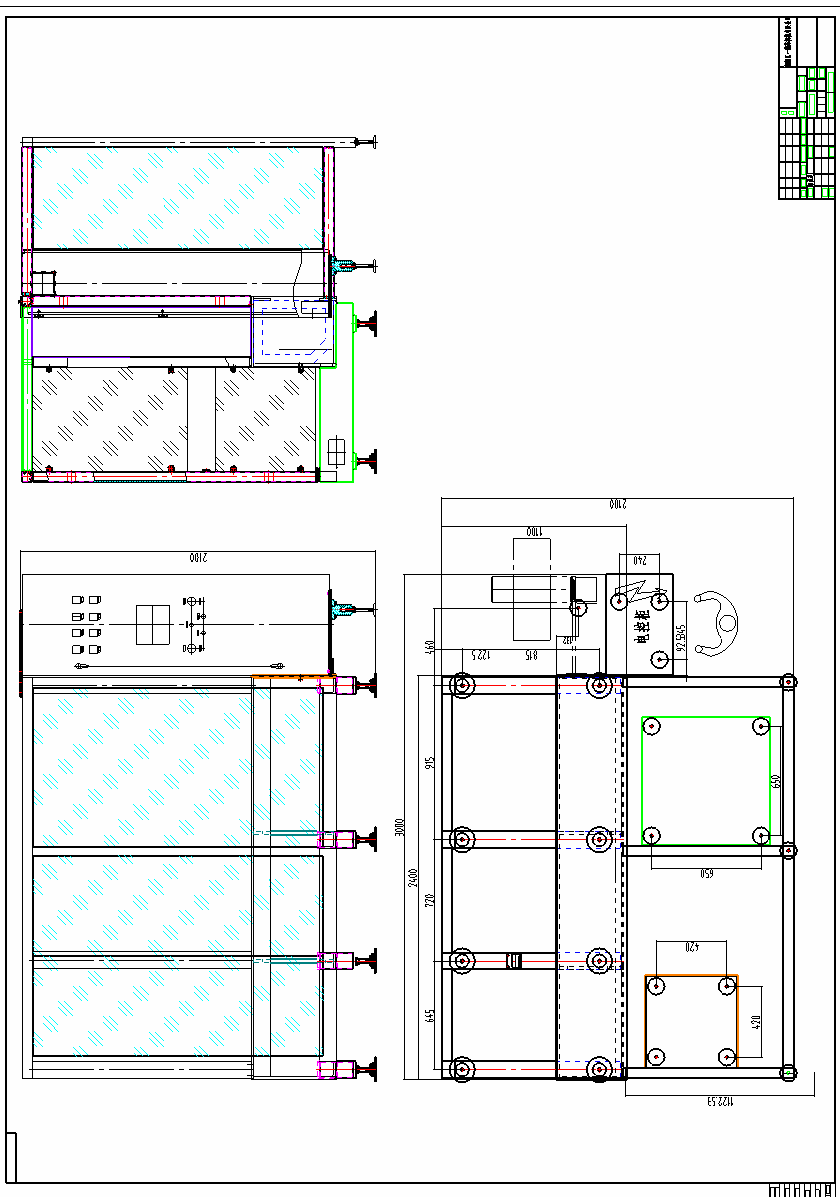

SRD-1/1200 type blød taske Stor infusion Automatisk produktionslinie fodinstallationsdiagram

二、 De vigtigste tekniske parametre :

Faktisk produktionskapacitet: 1000-1200 poser/time; (500 ml stabil hastighed 1000 poser/time; 250 ml, 100 ml stabil hastighed 1200 poser/time)

Målefejl: 500 ml≤ ± 0,7%; 250 ml≤ ± 1%; 100 ml≤ ± 1,5%; (målt ved massestrømsmåler);

CIP/SIP in-sted rengøring og desinfektion: 125 ℃~ 30 minutter;

Væsketemperatur og tryk: Max.50 ℃, 2 ~ 4 kg/cm2

Bagfremstillingsfilm: Ikke-PVC-dobbeltlags kompositfilm;

Filmtykkelse: 190 ± 20um (tykkelseafvigelse max.10%);

Den indre diameter af membrancylinder: Min.150mm;

Maksimal ydre diameter af membrancylinderen: max.600mm;

Produktionsspecifikationer: 100 ml, 250 ml, 500 ml (andre specifikationer skal laves specielt);

Bagfremstillingsform: enkelt rør, varmeforseglet;

Udskrivningsmetode: Hot folieudskrivning;

Kapacitans: 13,4 kW, 380V, 50Hz;

Trykluft: tryk 6bar (tør uden olie), forbrug: 1000L/min;

Ren luft: tryk 4bar (tør uden olie), forbrug: 500L/min;

Kølevand: 100L/time, 15-20 ℃;

Støj: max.75db;

Relativ fugtighed: max.50%;

Gennemsnitlig fugtighed: %85;

Omgivelsestemperatur: max.24 ℃;

Operation Menu Tekst: Kinesisk/engelsk

Materiale: Ultra-Low Carbon Austenitic rustfrit stål ved kontakten med væsken, og resten er dybest set lav-carbon austenitisk rustfrit stål

Dimensioner: 4,21mx2.1mx2.1m (længde x bredde x højde)

三、 Hovedtilbehør :

Pneumatiske komponenter

INGEN. |

Navn |

Antal |

Specifikation |

Billede |

Leverandør |

1 |

Hovedventiløen |

1 |

Med Fieldbus -interface, med PLC Enkel og pålidelig forbindelse og stabil ydeevne |

|

|

2 |

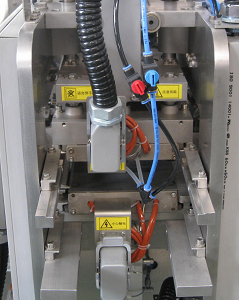

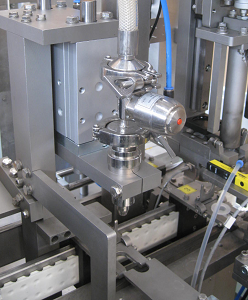

Dannet ventilø Påfyldningsventilø |

1 |

Stabil ydeevne og lang levetid |

|

|

3 |

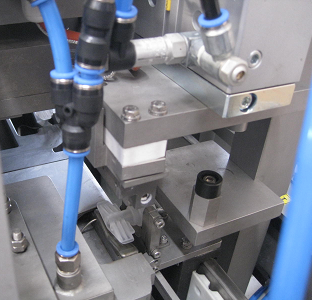

Lineær drevenhed |

1 |

Stabil ydeevne og lang levetid |

|

|

4 |

cylinder |

Flere |

Stabil ydeevne og lang levetid |

|

|

5 |

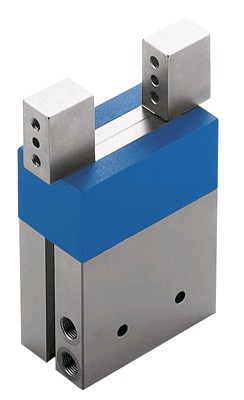

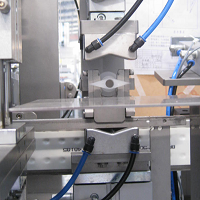

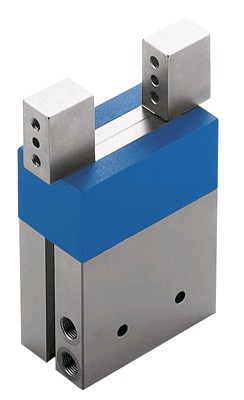

luftgriber |

2 |

Stabil ydeevne og lang levetid |

|

|

6 |

Hydraulisk buffer |

2 |

Stabil ydeevne og lang levetid |

|

|

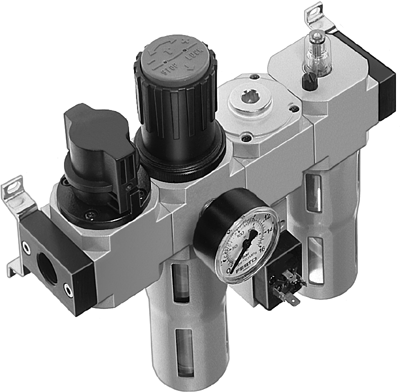

7 |

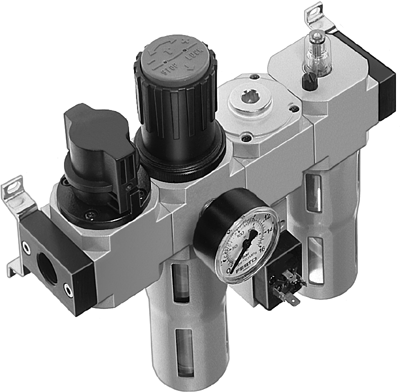

Air Source Treatment Device |

1 |

Stabil ydeevne og lang levetid |

|

|

8 |

led |

Flere |

Stabil ydeevne og lang levetid |

|

|

9 |

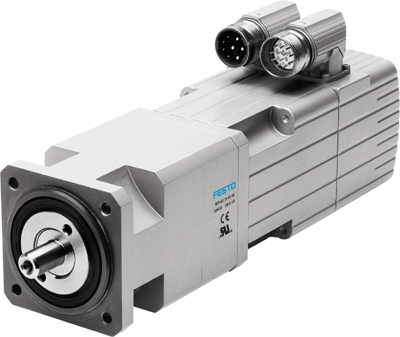

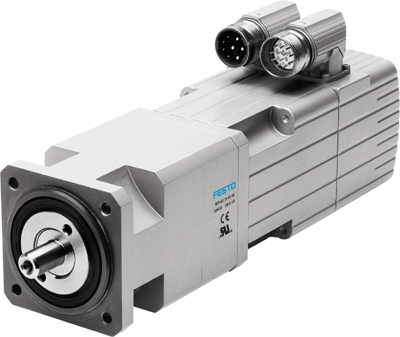

serversystem |

2 |

Stabil ydeevne og lang levetid (Lenz, Tyskland / Schneider, Tyskland) |

|

|

10 |

Luftrør |

Flere |

Stabil ydeevne og lang levetid

|

|

|

11 |

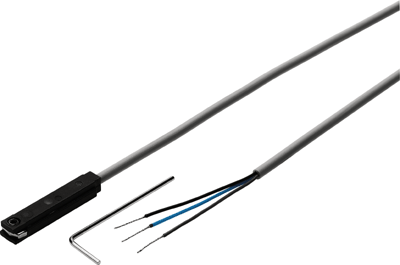

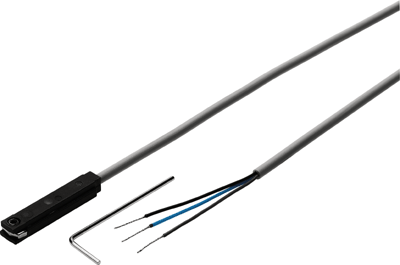

Magnetisk switch |

Flere |

Stabil ydeevne og lang levetid

|

|

|

2 、 Andre hovedkomponenter

INGEN. |

Navn |

Antal |

Specifikation |

Billede |

Leverandør |

1. |

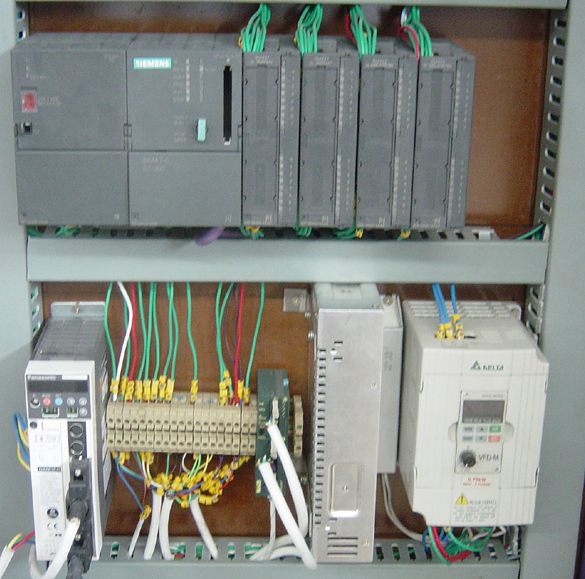

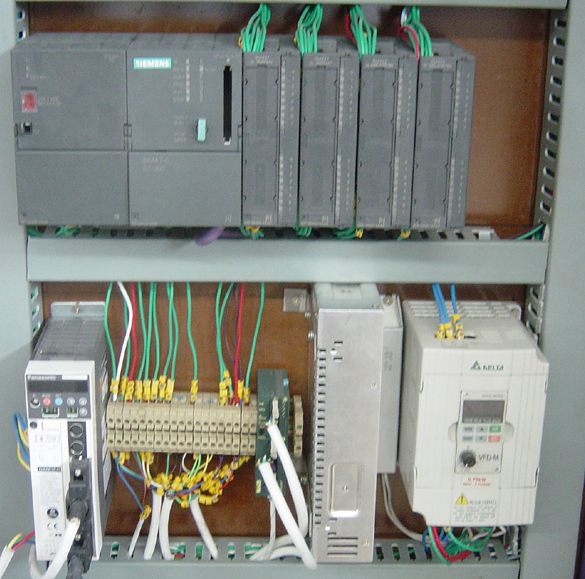

PLC (med temperaturstyringsmodul) |

1 |

Siemens, Tyskland |

|

|

2. |

Farve berøringsskærm |

1 |

Siemens, Tyskland |

|

|

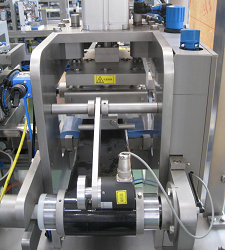

3. |

Reducer og bremsemotor |

2 |

Tyskland sy |

|

SY Eurodrive |

4. |

Vakuumgenerator |

1 |

Tyskland Festo |

|

|

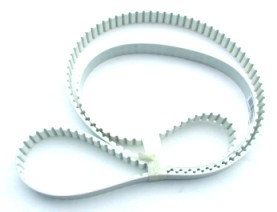

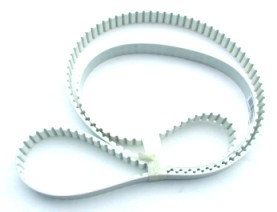

5. |

timing bælte |

1 |

Tyskland Breco |

|

Breco |

6. |

Membranventil |

7 |

Tyskland Gemi |

|

|

7. |

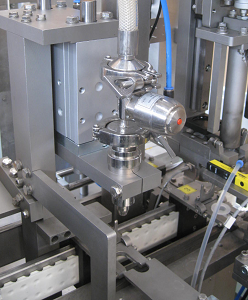

Massestrømmeter |

1 |

Schweizisk e+h |

|

|

8. |

Forstærket silikonrør |

1 |

Saint-Gobain, Frankrig Amerikansk tempel |

|

|

9. |

Lineært guidepar |

5 |

Taiwan |

|

|

10. |

Trinvis koder |

1 |

Tysk p+f Koyo |

|

|

11. |

Temperaturkontrolinstrument |

8 |

B.c |

|

|

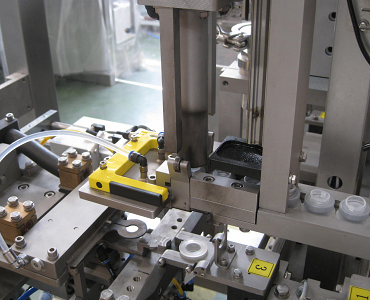

12. |

Fotoelektrisk switch |

flere |

Tyskland syg |

|

|

13. |

nærhedskontakt |

flere |

Tyskland Turck |

|

|

14. |

Lineære lejer |

flere |

Igus Tyskland |

|

|

15. |

Hydraulisk boostercylinder |

2 |

Toks, Tyskland |

|

|

16. |

spilleafbryder |

1 |

Tyskland syg |

|

|

17. |

Flowkontakt |

1 |

Japan SMC |

|

|

18. |

Opvarmningsmodul |

flere |

Frankrig Selcuc |

|

|

19. |

breaker |

flere |

ABB Sverige Schneider, Tyskland |

|

|

20. |

Kontaktor |

flere |

ABB Sverige Schneider, Tyskland |

|

|

21. |

Relæ |

flere |

Japan Omron Schneider, Tyskland |

|

|

22. |

Terminaler |

flere |

Phoenix, Tyskland |

|

|

23. |

Opvarmningsrør |

flere |

Japan |

|

|

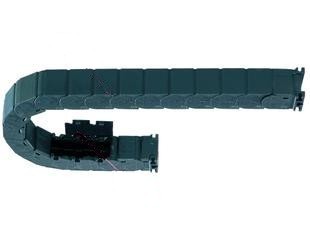

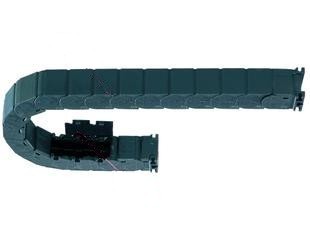

24. |

Drag Chain |

2 |

Tyskland |

|

|

25. |

Rustfrit stål |

flere |

Japan |

|

|

26. |

Anti-loose pad |

flere |

Tyskland |

|

|

四、 ydelsesegenskaber :

1. kompakt struktur og lille fodaftryk.

2. Maskinen styres af PLC -programmerbar controller med kraftfulde funktioner, perfekt ydelse og fuldstændig intelligent kontrol.

3. Multi-sprog (kinesisk, engelsk eller anden) berøringsskærmsoperation, med en god dialoggrænseflade til mandsmaskine. Alle procesparametre er tæt forbundet med produktion såsom svejsetemperatur, tid, tryk; forskellige parametre, der kræves til udskrivning; Forskellige parametre for fyldning, online rengøring og online sterilisering kan indstilles direkte via berøringsskærmen, og kan indstilles i henhold til kunderne, den eksterne printer er påkrævet for at udsende forskellige parametre.

4. Hurtigt signalresponssystem, kontrol- og detektionssignalerne for magnetventilen er koncentreret i ét stykke gennem ventiløen og forbundet til controlleren gennem feltbussen. Denne struktur realiserer den mest økonomiske ledningsmetode, den hurtigste signaloverførsel og letteste vedligeholdelse på stedet.

5. Den vigtigste transmissionsmekanisme for drevsystemet for hele produktionslinjen vedtager kombinationen af importeret servomotorreduktion og synkronbælte med høj præcision og nøjagtig placering. Den vedtager ikke-kontakt-varmemeltningsforsegling, som er forureningsfri og tæt forseglet, og kan udledes i posen inden tætning. Luft, ved hjælp af avanceret påfyldningsmetode (massestrømsmåler), målingen er nøjagtig, og fyldmængden for hvert fyldhoved kan indstilles eller ændres gennem man-maskine-grænsefladen, og målingejusteringen er praktisk.

6. Det pneumatiske system vedtager samlet luftindtag og centraliseret udstødning. Det reducerer ikke kun forurening og støj, men har også pålideligt layout og smukt udseende.

7. Den intelligente kontrol er magtfuld. Når parametrene for sætpunktet (såsom udskrivning, taskefremstilling, fyldning, svejsning) overstiger den indstillede værdi, vil maskinen alarm.

8. Perfekt fejlsøgning og feedbackfunktion. Når udstyret mislykkes under drift, kan programmet straks søge efter fejlpunktet og vise det på berøringsskærmen. Fejldisplayet er intuitivt og let at finde, hvilket kan hjælpe operatøren med at håndtere fejlen i tide.

9. God opbevaring og hukommelsesfunktion. Svejsningssystemet og påfyldningssystemet har funktionen af opskriftopbevaring og tilbagekaldelse. For forskellige filmmaterialer og forskellige påfyldningsmedier kan brugeren gemme de faktiske svejseoplevelsesværdier og påfyldningsparametre på forhånd. Når man møder lignende produktionssituationer i fremtiden, kan de gemte oplevelsesparametre kaldes direkte, og det er ikke nødvendigt at justere parametrene igen. .

10. Unik online rengøring og online steriliseringssystem, som kan spare rengøringstid og sikre steriliseringseffekt. Tid, tryk og temperatur ved online rengøring og online sterilisering kan justeres direkte på berøringsskærmen i henhold til produktets behov.

11. Parameterindstillingsfunktionen har en selvbeskyttelsesfunktion. Ikke kun kan forskellige parametre i driften af udstyret let og intuitivt forespørges, modificeres og overvåges på berøringsskærmen, men også de indstillede parametre, såsom temperatur, kan forudindstilles med de maksimale og minimumsværdier. for at undgå menneskelig fejl.

12. Det kan producere infusionsprodukter af forskellige specifikationer (inklusive 100 ml, 250 ml, 500 ml, 1000 ml osv.), Og udskiftningen af specifikationer er praktisk, enkel og hurtig. Udstyret behøver kun at udskifte formen og udskrivningspladen, når du ændrer specifikationer under produktionsprocessen, hvilket kan opnå professionel behovet for masseproduktion.

13. Brug høj konfiguration for at reducere fejlfrekvensen. For at reducere udstyrets svigthastighed under drift og sikre den kontinuerlige drift af udstyret bruger servosystemet, elektrisk tilbehør, PLC, pneumatiske komponenter og strømkomponenter alle velkendte udenlandske mærker.

14. God tilpasningsevne af forbrugsstoffer, udstyret har god anvendelighed på forskellige mærker af forbrugsstoffer, der bruges i produktionen, såsom ikke-PVC-filmmaterialer, udskrivning af bånd, mundrør (eller slanger) og kombinerede tætningsdæksler.

15. Hele maskinen er dybest set lavet af rustfrit stål, kontakten med væsken er ultra-lavt kulstof austenitisk rustfrit stål, og resten er dybest set lavt kulstof austenitisk rustfrit stål, der opfylder kravene til GMP.

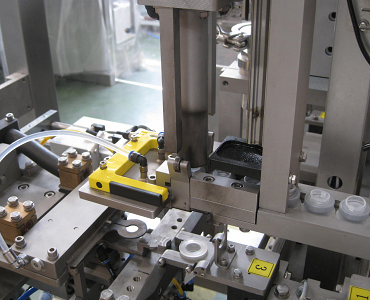

五、 Introduktion af udstyrssystem - hovedstation og strukturprincip :

Udstyret kan producere 1 taske ad gangen (i henhold til forskellige produktions- og belastningskrav, kan produktionslinjen også producere 2 poser, 3 poser, 4 poser, 6 poser eller flere poser på samme tid), produktionslinjen er hovedsageligt sammensat af automatisk filmfodringsmekanisme, udskrivningsmekanisme, dannelse af mekanisme, primær svejset rørmekanisme, sekundær velkommen til rørmekanisme, pose -køling og separationsmekanisme, muntrørfastsættelse af rørfastsættelse af mekanismer, munder, munden Transportmekanisme, forvarmningsmekanisme for mundrør, hovedtransportmekanisme, fyldning af rørledningssystem, rengøring af plads (CIP) og sterilisering af placering (SIP) -system, posepresseringsmekanisme, cap-fodringsgruppe, opvarmningsgruppe, tømningsgruppe, taske, der er udledt gruppe, pose-uddelingsspor, automatisk kontroldel og andre dele. Det afslutter hovedsageligt funktionerne i automatisk filmfodring, udskrivning, automatisk mundfodring, forvarmning af mundrør, termisk syntese, mundrør svejsning, poseparation, poseindeksering, fyldning, automatisk hættefodring, opvarmningstætning, poseudledning og andre funktioner. Produktionslinjen har heller ingen filmlukning, ingen nedlukning af taske, ingen bånd nedlukning, kan ikke starte, når temperaturen ikke når den indstillede værdi, lufttrykket blød start, automatisk nedlukning, når lufttrykket er lavere end sætværdien justeringen og fyldning af rørledninger kan rengøres på plads (CIP) og steriliseres på plads (SIP), ingen taske uden dækning, ingen pose uden dækning og andre funktioner. Senere, i henhold til de faktiske behov hos hver producent, hjælpeudstyr, såsom blød posetransport, øvre og nedre steriliseringsvogne, sterilisering, tørring, lækagedetektion, let inspektion, boksning og emballage kan udstyres.

3 、 Hovedstation og strukturprincip :

3.1 Filmstation

3.1 Filmstation

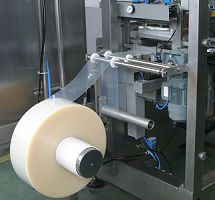

Den øverste filmstation er udstyrets første station. Dens funktion er at give standard ikke-PVC-filmruller af forskellige specifikationer og størrelser til følgende stationer under kontrol af de foreskrevne procedurer. Membran. Det består af tre dele: Afvikling af tromme, buffertromle og guide tromme. Filmrullen er fastlagt af en pneumatisk spændingsaksel, den tyske symotor kører rullende og stop af filmrullen, og en bufferstang styrer den glatte kørsel af filmen under trækprocessen. . Når filmrullen er opbrugt, eller filmmaterialet er brudt, har udstyret automatisk detektion og feedbackfunktioner, som ikke kan realisere nogen filmalarm.

3.2 Udskrivningsstation

Trykstationen hører til den varme stemplingsteknologi, der hovedsageligt bruger metoden til opvarmning og tryk til at skrælle pigmentskrælningslaget på båndet fra båndsubstrat er trykt på ydersiden. Efter opvarmning af den trykte kobberplade (med produktnavn, specifikationer, brugsinstruktioner, forholdsregler, godkendelsesnummer osv.) Og bevægelig type (produktionsdato, udløbsdato, godkendelsesnummer) overføres farven til ikke-PVC ved varmeoverførsel. På membranen er justeringen og batchnummeret på membranpladen, udskiftningen af produktionsdatoen og ikrafttrædelsesdatoen meget praktisk, hvilket i høj grad kan forbedre produktionseffektiviteten. Forbruget af båndet styres nøjagtigt af koderen, som kan spare båndet i størst grad.

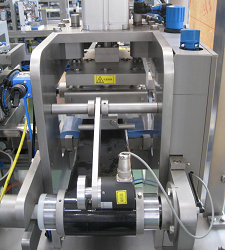

3.3 Filmtegningstation

Filmen, der trækkes action i filmen Pulling Station, er afsluttet af den elektriske lineære drevenhed, der er drevet af servomotoren. Under transportprocessen klemmes ikke-PVC-filmen af luftgriberen, og drevet af servomotoren kan sikre den nøjagtige transport af filmmaterialet. Mens filmmaterialet formidles, er filmmaterialet opdelt i to lag med en fast film, der deler kniv for at sikre, at den bådformede grænseflade placeres nøjagtigt i filmmaterialet under bevægelsen.

Filmen, der trækkes action i filmen Pulling Station, er afsluttet af den elektriske lineære drevenhed, der er drevet af servomotoren. Under transportprocessen klemmes ikke-PVC-filmen af luftgriberen, og drevet af servomotoren kan sikre den nøjagtige transport af filmmaterialet. Mens filmmaterialet formidles, er filmmaterialet opdelt i to lag med en fast film, der deler kniv for at sikre, at den bådformede grænseflade placeres nøjagtigt i filmmaterialet under bevægelsen.

Sammenlignet med Suge Cup-trækningsmetoden, der er anvendt i den gamle teknologi, har filmtrækningsmetoden ved hjælp af den mekaniske griber ikke kun en højere succesrate, men kan også være vedligeholdelsesfri.

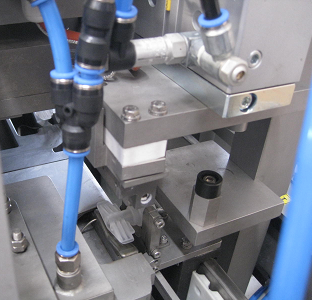

3.4 Bagfremstillingsstation

Arbejdet, der udføres af taskefremstillingsstationen, er at svejse og skære periferien af posen fuldstændigt, og disse to handlinger er afsluttet af Tox Gas-væskebosættelsescylinderen lavet i Tyskland. Den trykte ikke-PVC-film og den forvarmede grænseflade overføres samtidig til denne station under kontrol af programmet. Den gas-væske-boostercylinder kører den øverste form for at bevæge sig hurtigt, og periferien af den bløde taske og grænsefladen er varmeforseglet, og derefter overfører boostercylinderen styrken. Slag, skær posen i form. De værktøjer, der bruges på denne station, importeres fra udlandet med stabil produktkvalitet og lang levetid.

Arbejdet, der udføres af taskefremstillingsstationen, er at svejse og skære periferien af posen fuldstændigt, og disse to handlinger er afsluttet af Tox Gas-væskebosættelsescylinderen lavet i Tyskland. Den trykte ikke-PVC-film og den forvarmede grænseflade overføres samtidig til denne station under kontrol af programmet. Den gas-væske-boostercylinder kører den øverste form for at bevæge sig hurtigt, og periferien af den bløde taske og grænsefladen er varmeforseglet, og derefter overfører boostercylinderen styrken. Slag, skær posen i form. De værktøjer, der bruges på denne station, importeres fra udlandet med stabil produktkvalitet og lang levetid.

Stationen vedtager en ny type formstruktur. Alle forme er indlejret med opvarmningsstænger og termoelementer til ensartet opvarmning og nøjagtig feedback, hvilket reducerer varmetab. Ved udskiftning af forme for at fremstille produkter af forskellige specifikationer, skal kun den øverste form udskiftes, og den nederste form er en justerbar form, hvilket i høj grad kan spare udskiftning og fejlsøgningstid.

3.5 Interface transportstation

Grænsefladen, der transporterer station, bruges specielt til at tilvejebringe en skibstype-interface med en tragt, og hopperen sender automatisk grænsefladen til grænsefladen.

Til interface-diasway, knivsenhed, timingbælte, indtil den sendes til den to-lags ikke-PVC-film, der blev åbnet af et specielt filmåbningsværktøj. Stationen bruger en ny positioneringsmetode til at kontrollere transporten af grænsefladen for at sikre den nøjagtige placering af grænsefladen, når den kommer ind i midten af filmen

Til interface-diasway, knivsenhed, timingbælte, indtil den sendes til den to-lags ikke-PVC-film, der blev åbnet af et specielt filmåbningsværktøj. Stationen bruger en ny positioneringsmetode til at kontrollere transporten af grænsefladen for at sikre den nøjagtige placering af grænsefladen, når den kommer ind i midten af filmen

3.6 Forvarmningsstation til interface

Fordi materialet i skibstype-grænsefladen adskiller sig fra membranmaterialet, og vægtykkelsen ikke er ensartet for at sikre kompatibiliteten mellem grænsefladen og membranen.

Stol på varmeforsegling for at reducere chancen for mikro-leakage. Grænsefladen skal først forvarmes på denne station, og ved at justere forvarmningstemperaturen skal filmmaterialet og grænsefladen svejses ved den bedste temperatur.

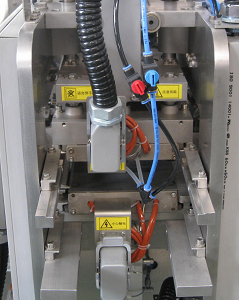

3.7 Interface Welding Station

Formbevægelsen af grænsefladesvejsestationen kræver glat og hurtig bevægelse. Her drives svejsestangen af den specielle guide -cylinder i Festo Company i Tyskland, hvilket sikrer operationens glathed og hastighed. Opvarmestangen og termoelementet af formen på denne station er direkte installeret på formen, som ikke kun opvarmer jævnt og giver nøjagtig feedback, men også reducerer varmetab og sparer energi. På samme tid med svejsning af mundrøret driver en anden gruppe af guidecylindre kølepladen for at afkøle overfladen af den bløde taske, hvilket gør fuldt forberedelser til følgende formstation.

Formbevægelsen af grænsefladesvejsestationen kræver glat og hurtig bevægelse. Her drives svejsestangen af den specielle guide -cylinder i Festo Company i Tyskland, hvilket sikrer operationens glathed og hastighed. Opvarmestangen og termoelementet af formen på denne station er direkte installeret på formen, som ikke kun opvarmer jævnt og giver nøjagtig feedback, men også reducerer varmetab og sparer energi. På samme tid med svejsning af mundrøret driver en anden gruppe af guidecylindre kølepladen for at afkøle overfladen af den bløde taske, hvilket gør fuldt forberedelser til følgende formstation.

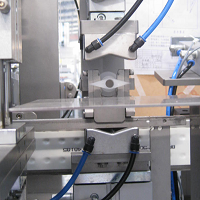

3.8 Interface Shaping Station

Når den svejste taske løber til denne station, omformes den svejste grænseflade med en form, der er helt i overensstemmelse med grænsefladen. På samme tid klemmer luftgriben det resterende affald fra posen for at rive den af, så posen er fuldstændigt dannet og trekanten dannes. Skrotet opsamles af en speciel fangstenhed. med automatisk

Når den svejste taske løber til denne station, omformes den svejste grænseflade med en form, der er helt i overensstemmelse med grænsefladen. På samme tid klemmer luftgriben det resterende affald fra posen for at rive den af, så posen er fuldstændigt dannet og trekanten dannes. Skrotet opsamles af en speciel fangstenhed. med automatisk

Skrotkantens rivestation kan ikke kun reducere den negative indvirkning af kunstigt skrotkantrivning, sikre, at posenens formen er smuk og generøs, men også effektivt kan beskytte den formoverflade og skaden forårsaget af skæreren under brug og forlænge deres levetid.

3.9 Fixture Flip Station

Stationen passerer konverteringsenheden for at få armaturet til at dreje

Drej 90 grader, mens det også gør det bløde

Tasken er drejet 90 grader for at lette fyldning og forsegling bagpå.

Tasken er drejet 90 grader for at lette fyldning og forsegling bagpå.

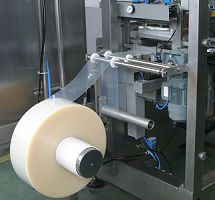

3.10 fyldestation

Denne station er afsluttet af den internationalt avancerede schweiziske-fremstillede E+H-massefyldningstrømmeter. Påfyldningsnøjagtigheden er meget høj og kan fuldt ud opfylde kravene i den nationale farmakopé. .Denne station vedtager et højtryksfyldningssystem. Påfyldningstrykket styres af en variabel frekvenshastighedsregulerende pumpe, og fyldningslinjen er forbundet med et medicinsk højtryks silikonegummirør (se figuren på næste side). Ståltråd for at styrke styrken, højtryksmodstand op til 4 kg / kvadratcentimeter. I brugsprocessen kan det være anti-aldring og ikke deformeret, hvilket sikrer produktionshastigheden.

Derudover har stationen også online rengøring og online steriliseringsfunktioner.

Online rengørings- og online steriliseringssystemet konfigureret af denne maskine kan i høj grad spare rengøringstiden og sikre steriliseringseffekten. Under rengøringsprocessen kan det indre af alle dele, der kommer i kontakt med kemikalier, rengøres. Under sterilisering kan temperaturen justeres op til 121 ° C i henhold til brugerens behov uden at forårsage nogen skade på fyldende rørledningssystem. Stationen er let at rengøre og adskille. Brugere kan også vælge en printer til at udskrive og arkivere dataene om online rengørings- og online steriliseringsprocessen.

3.11 Capping Station

Produktionslinjen bruger et kombineret tætningsdæksel, der transporterer dækslet til dækningsfodringsskakten gennem den vibrerende tragt og derefter når den forudbestemte position. Når varmeeffekten af varmeindstillingen er nået, skal du trykke på dækslet på grænsefladen. Før svejsning af hætten, for at udlede den resterende gas i posen efter fyldning, er et automatisk udstødningssystem specielt designet, som kan justere udstødningen i henhold til den faktiske situation.

Produktionslinjen bruger et kombineret tætningsdæksel, der transporterer dækslet til dækningsfodringsskakten gennem den vibrerende tragt og derefter når den forudbestemte position. Når varmeeffekten af varmeindstillingen er nået, skal du trykke på dækslet på grænsefladen. Før svejsning af hætten, for at udlede den resterende gas i posen efter fyldning, er et automatisk udstødningssystem specielt designet, som kan justere udstødningen i henhold til den faktiske situation.

3.12 Output Station

Denne station skal fjerne de fyldte bløde taskeprodukter fra fyldningslinjen med en luftgriber og placere de kvalificerede bløde poser glat og pænt på den parallelle transportbånd gennem den slavløse cylinderdrevenhed med guide. Ukvalificerede produkter til selvinspektion af udstyr kasseres automatisk i kassen af affaldsposen.

3.13 Elektrisk kontrolskab (som vist nedenfor)

Vedtag avanceret PLC -kontrol og integreret ventil ø -kontroltilstand, simpelt kredsløb, handlingsrespons

Hurtig, sikker og pålidelig drift. Efter posering, fyldning og forsegling er lavet til en alt-i-en-maskine, er det kun nødvendigt med et sæt elektricitet.

kontrolsystem og et sæt man-maskine interface-driftsenhed, hvilket reducerer mere end en udstyrsoperatør,

Det undgår de dårlige faktorer for sikkerhedsulykker forårsaget af den ukoordinerede drift af to personer og forbedrer udstyret.

sikkerhed og pålidelighed.

3.14 Hvordan rengøring af stedet (CIP) og steriliserings-på-sted (SIP) -systemer fungerer

Rengøring af sted og sterilisering på stedet er sammensat af rørledningssystem, kontrolventil, kontrolsystem og gas-væske-separator. Når switchventilen åbnes, kommer vandet til injektion ind i rørledningssystemet fra væskemedicinens port, og udledes rørledningen fra kontaktventilen for at realisere rengøring af rørledningen. Når on-off-ventilen er lukket, og dampen kommer ind i rørledningssystemet, udledes vandet, der genereres af dampen, fra rørledningen gennem fælden for at sikre, at rørledningssystemets temperatur og tryk kan opfylde steriliseringskravene. Rengøringstiden, temperaturen og andre parametre kan vises og kontrolleres af systemet.

3.1

3.1

Filmen, der trækkes action i filmen Pulling Station, er afsluttet af den elektriske lineære drevenhed, der er drevet af servomotoren. Under transportprocessen klemmes ikke-PVC-filmen af luftgriberen, og drevet af servomotoren kan sikre den nøjagtige transport af filmmaterialet. Mens filmmaterialet formidles, er filmmaterialet opdelt i to lag med en fast film, der deler kniv for at sikre, at den bådformede grænseflade placeres nøjagtigt i filmmaterialet under bevægelsen.

Filmen, der trækkes action i filmen Pulling Station, er afsluttet af den elektriske lineære drevenhed, der er drevet af servomotoren. Under transportprocessen klemmes ikke-PVC-filmen af luftgriberen, og drevet af servomotoren kan sikre den nøjagtige transport af filmmaterialet. Mens filmmaterialet formidles, er filmmaterialet opdelt i to lag med en fast film, der deler kniv for at sikre, at den bådformede grænseflade placeres nøjagtigt i filmmaterialet under bevægelsen. Arbejdet, der udføres af taskefremstillingsstationen, er at svejse og skære periferien af posen fuldstændigt, og disse to handlinger er afsluttet af Tox Gas-væskebosættelsescylinderen lavet i Tyskland. Den trykte ikke-PVC-film og den forvarmede grænseflade overføres samtidig til denne station under kontrol af programmet. Den gas-væske-boostercylinder kører den øverste form for at bevæge sig hurtigt, og periferien af den bløde taske og grænsefladen er varmeforseglet, og derefter overfører boostercylinderen styrken. Slag, skær posen i form. De værktøjer, der bruges på denne station, importeres fra udlandet med stabil produktkvalitet og lang levetid.

Arbejdet, der udføres af taskefremstillingsstationen, er at svejse og skære periferien af posen fuldstændigt, og disse to handlinger er afsluttet af Tox Gas-væskebosættelsescylinderen lavet i Tyskland. Den trykte ikke-PVC-film og den forvarmede grænseflade overføres samtidig til denne station under kontrol af programmet. Den gas-væske-boostercylinder kører den øverste form for at bevæge sig hurtigt, og periferien af den bløde taske og grænsefladen er varmeforseglet, og derefter overfører boostercylinderen styrken. Slag, skær posen i form. De værktøjer, der bruges på denne station, importeres fra udlandet med stabil produktkvalitet og lang levetid. Til interface-diasway, knivsenhed, timingbælte, indtil den sendes til den to-lags ikke-PVC-film, der blev åbnet af et specielt filmåbningsværktøj. Stationen bruger en ny positioneringsmetode til at kontrollere transporten af grænsefladen for at sikre den nøjagtige placering af grænsefladen, når den kommer ind i midten af filmen

Til interface-diasway, knivsenhed, timingbælte, indtil den sendes til den to-lags ikke-PVC-film, der blev åbnet af et specielt filmåbningsværktøj. Stationen bruger en ny positioneringsmetode til at kontrollere transporten af grænsefladen for at sikre den nøjagtige placering af grænsefladen, når den kommer ind i midten af filmen Formbevægelsen af grænsefladesvejsestationen kræver glat og hurtig bevægelse. Her drives svejsestangen af den specielle guide -cylinder i Festo Company i Tyskland, hvilket sikrer operationens glathed og hastighed. Opvarmestangen og termoelementet af formen på denne station er direkte installeret på formen, som ikke kun opvarmer jævnt og giver nøjagtig feedback, men også reducerer varmetab og sparer energi. På samme tid med svejsning af mundrøret driver en anden gruppe af guidecylindre kølepladen for at afkøle overfladen af den bløde taske, hvilket gør fuldt forberedelser til følgende formstation.

Formbevægelsen af grænsefladesvejsestationen kræver glat og hurtig bevægelse. Her drives svejsestangen af den specielle guide -cylinder i Festo Company i Tyskland, hvilket sikrer operationens glathed og hastighed. Opvarmestangen og termoelementet af formen på denne station er direkte installeret på formen, som ikke kun opvarmer jævnt og giver nøjagtig feedback, men også reducerer varmetab og sparer energi. På samme tid med svejsning af mundrøret driver en anden gruppe af guidecylindre kølepladen for at afkøle overfladen af den bløde taske, hvilket gør fuldt forberedelser til følgende formstation. Når den svejste taske løber til denne station, omformes den svejste grænseflade med en form, der er helt i overensstemmelse med grænsefladen. På samme tid klemmer luftgriben det resterende affald fra posen for at rive den af, så posen er fuldstændigt dannet og trekanten dannes. Skrotet opsamles af en speciel fangstenhed. med automatisk

Når den svejste taske løber til denne station, omformes den svejste grænseflade med en form, der er helt i overensstemmelse med grænsefladen. På samme tid klemmer luftgriben det resterende affald fra posen for at rive den af, så posen er fuldstændigt dannet og trekanten dannes. Skrotet opsamles af en speciel fangstenhed. med automatisk Tasken er drejet 90 grader for at lette fyldning og forsegling bagpå.

Tasken er drejet 90 grader for at lette fyldning og forsegling bagpå.

Produktionslinjen bruger et kombineret tætningsdæksel, der transporterer dækslet til dækningsfodringsskakten gennem den vibrerende tragt og derefter når den forudbestemte position. Når varmeeffekten af varmeindstillingen er nået, skal du trykke på dækslet på grænsefladen. Før svejsning af hætten, for at udlede den resterende gas i posen efter fyldning, er et automatisk udstødningssystem specielt designet, som kan justere udstødningen i henhold til den faktiske situation.

Produktionslinjen bruger et kombineret tætningsdæksel, der transporterer dækslet til dækningsfodringsskakten gennem den vibrerende tragt og derefter når den forudbestemte position. Når varmeeffekten af varmeindstillingen er nået, skal du trykke på dækslet på grænsefladen. Før svejsning af hætten, for at udlede den resterende gas i posen efter fyldning, er et automatisk udstødningssystem specielt designet, som kan justere udstødningen i henhold til den faktiske situation.