SRD-1/1200 Ikke-PVC-film Soft Bag Large Infusion Automatic Production Line

Spesifikasjon

SRD-1/1200 myk pose stor infusjon automatisk produksjonslinje gjengivelser

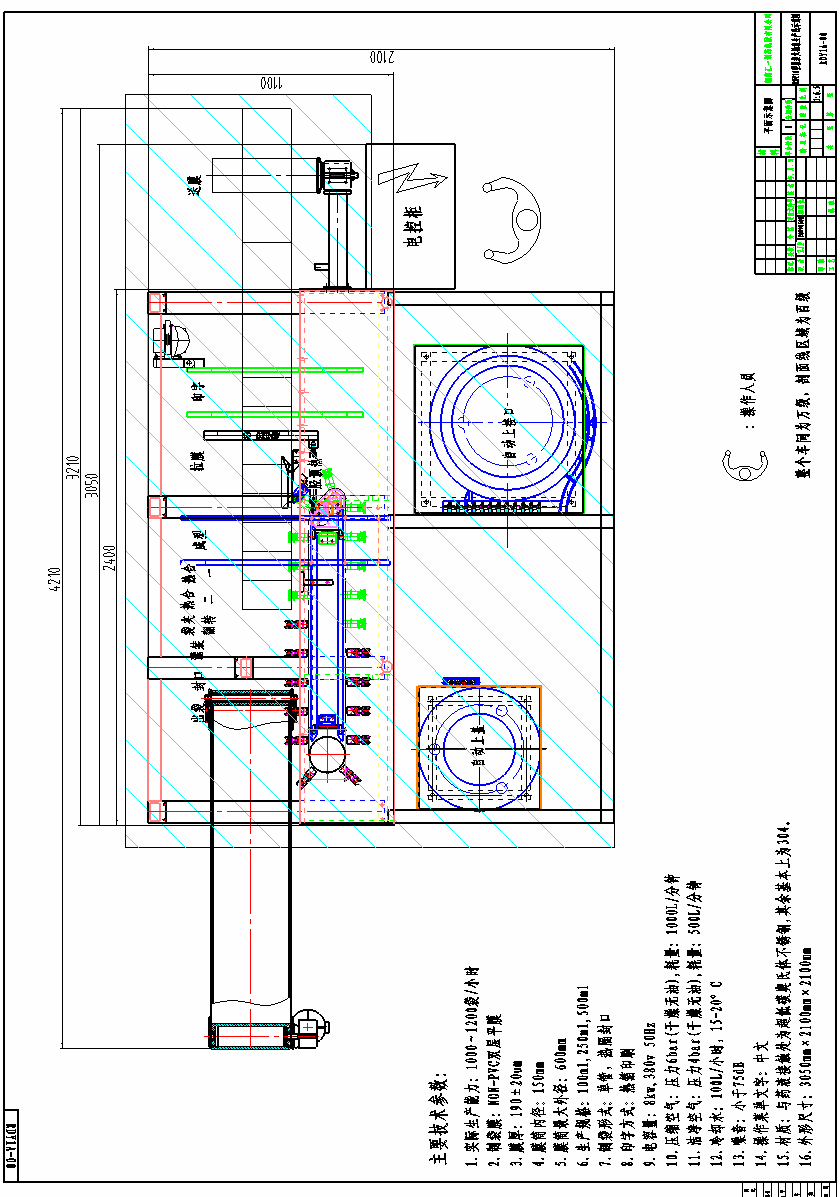

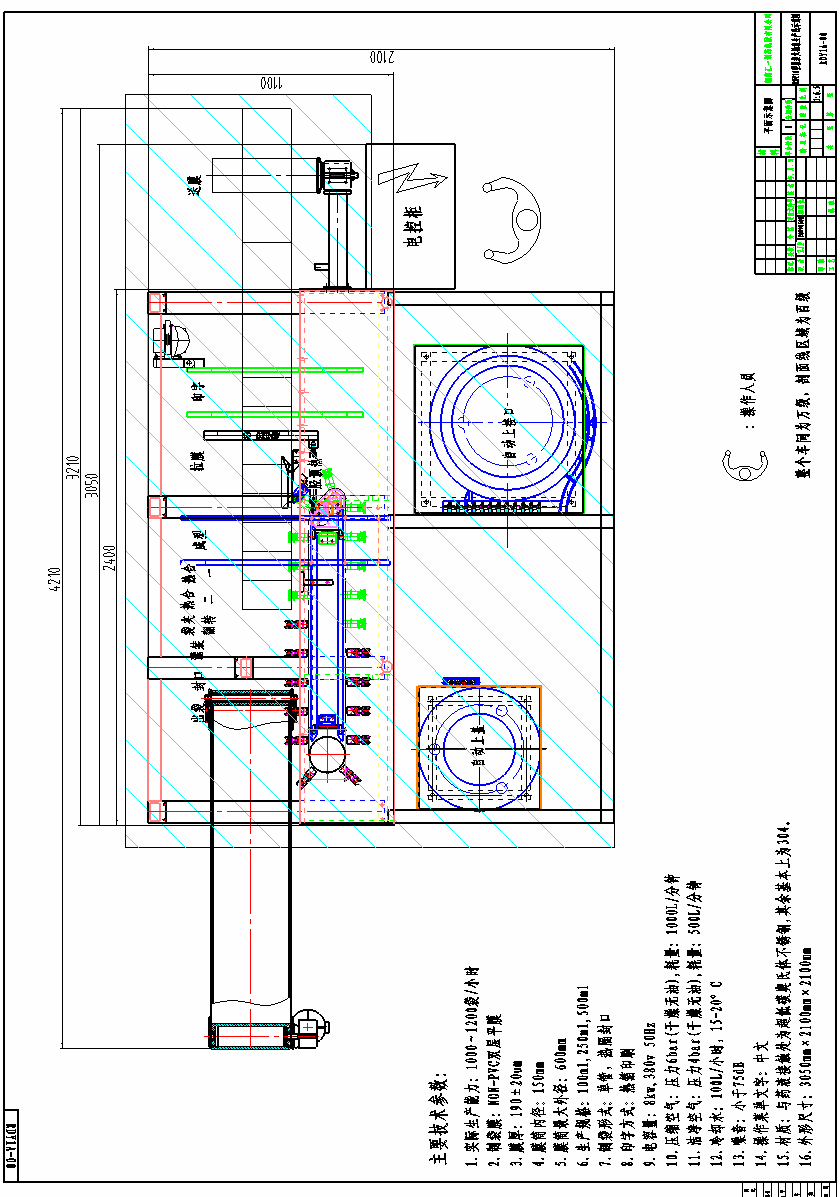

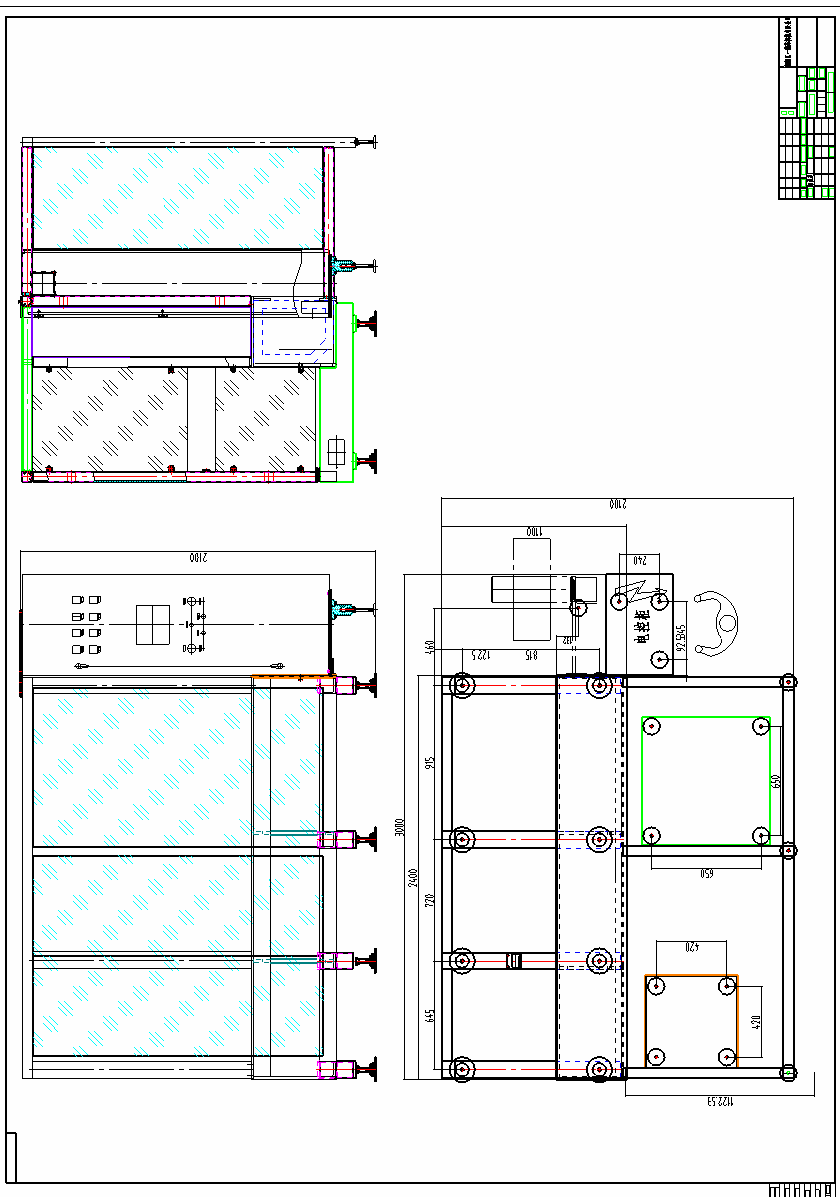

Planvisning av SRD-1/1200 Soft Bag Large Infusion Automatic Production Line

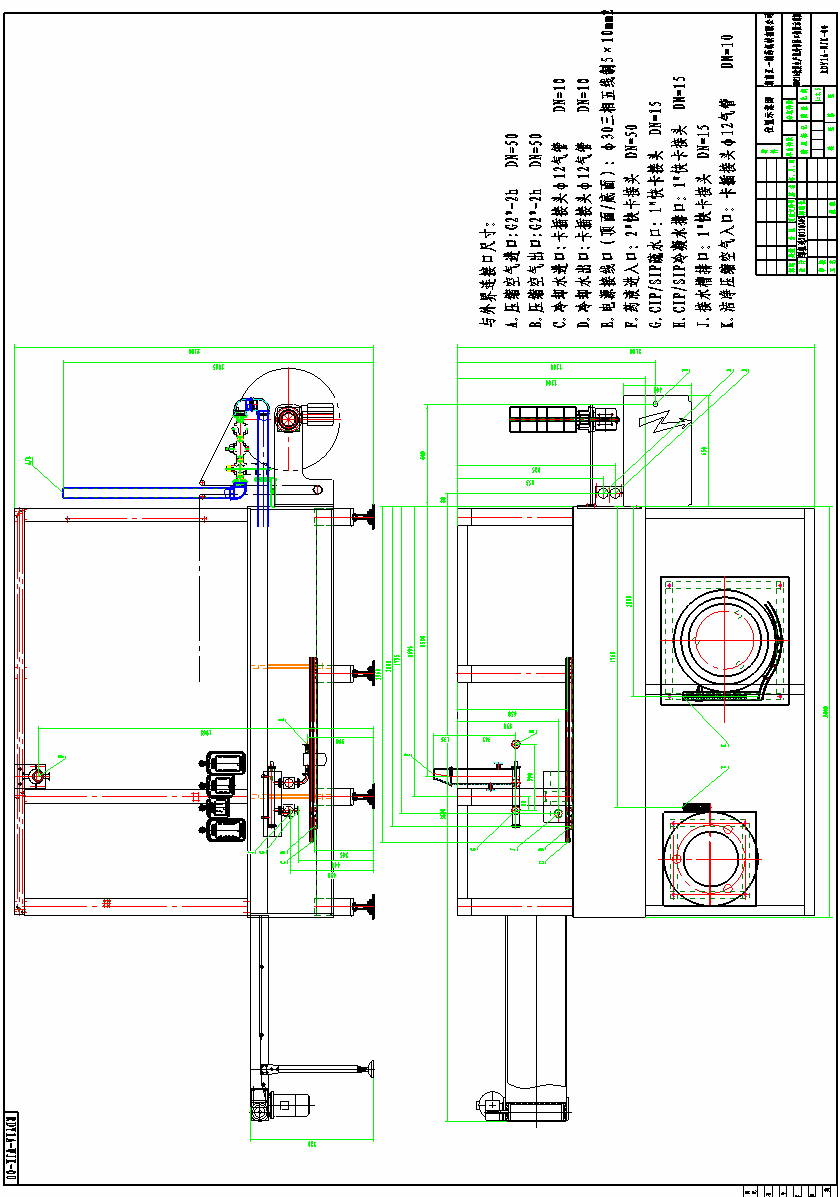

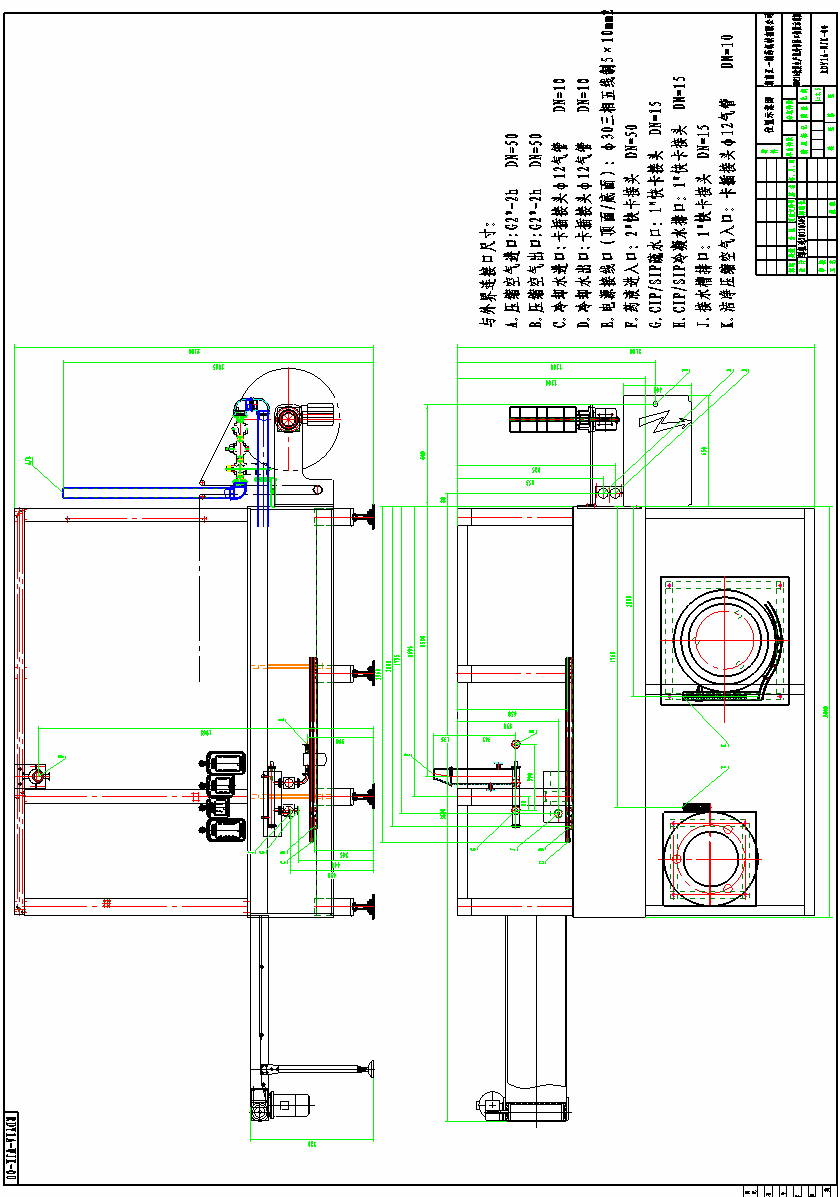

Skjematisk diagram over grensesnittposisjonen til SRD-1/1200 myk pose stor infusjon automatisk produksjonslinje

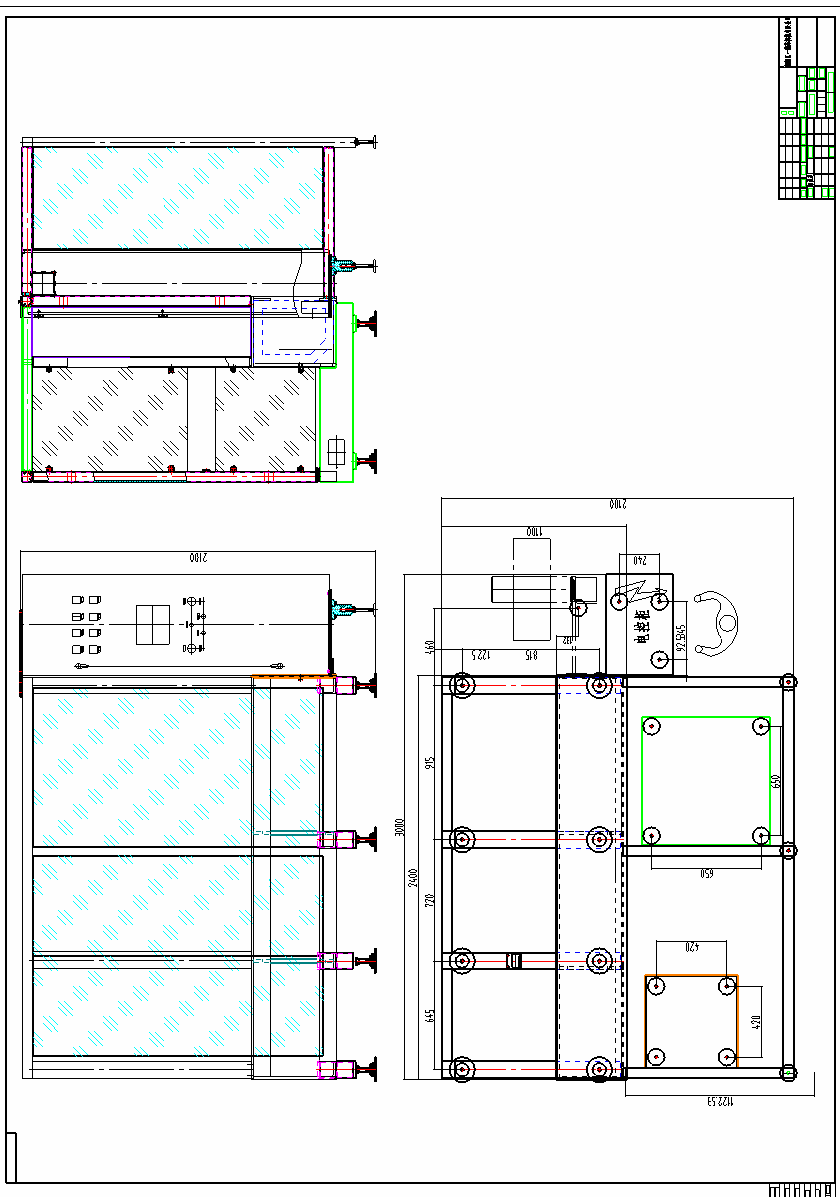

SRD-1/1200 Type Soft Bag Large Infusion Automatisk produksjonslinje Fotinstallasjonsdiagram

二、 De viktigste tekniske parametrene :

Faktisk produksjonskapasitet: 1000-1200 poser/time; (500 ml jevn hastighet 1000 poser/time; 250 ml, 100 ml Stødig hastighet 1200 poser/time)

Målefeil: 500 ml≤ ± 0,7%; 250 ml≤ ± 1%; 100 ml≤ ± 1,5%; (målt med massestrømningsmåler);

CIP/SIP rengjøring og desinfeksjon på stedet: 125 ℃~ 30 minutter;

Væsketemperatur og trykk: maks .50 ℃, 2 ~ 4 kg/cm2

Bag-Making Film: Ikke-PVC-dobbeltlags komposittfilm;

Filmtykkelse: 190 ± 20um (tykkelsesavvik maks. 10%);

Indre diameter på membransylinder: min.150mm;

Maksimal ytre diameter på membransylinder: maks.600 mm;

Produksjonsspesifikasjoner: 100 ml, 250 ml, 500 ml (andre spesifikasjoner må være spesielt laget);

Bag-making Form: enkeltrør, varmeforseglet;

Utskriftsmetode: Hot Foil Printing;

Kapasitans: 13,4kw, 380V, 50Hz;

Trykkluft: Trykk 6BAR (tørr uten olje), forbruk: 1000L/min;

Ren luft: trykk 4bar (tørr uten olje), forbruk: 500L/min;

Kjølevann: 100L/time, 15-20 ℃;

Støy: maks.75dB;

Relativ fuktighet: maks. 50%;

Gjennomsnittlig fuktighet: %85;

Omgivelsestemperatur: maks.24 ℃;

Operasjonsmenotekst: Kinesisk/engelsk

Materiale: Ultra-lav karbon austenittisk rustfritt stål ved kontakten med væsken, og resten er i utgangspunktet austenittisk rustfritt stål med lite karbon

Dimensjoner: 4.21mx2.1mx2.1m (lengde x bredde x høyde)

三、 Hovedtilbehør :

Pneumatiske komponenter

INGEN. |

Navn |

Antall |

Spesifikasjon |

Bilde |

Leverandør |

1 |

Hovedventiløy |

1 |

Med FieldBus -grensesnitt, med PLC Enkel og pålitelig tilkobling og stabil ytelse |

|

|

2 |

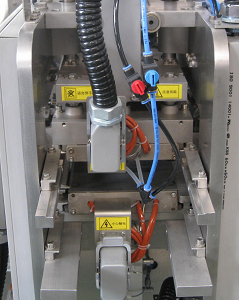

Dannet Valve Island Fyll Valve Island |

1 |

Stabil ytelse og lang levetid |

|

|

3 |

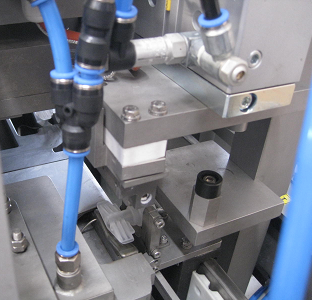

Lineær drivenhet |

1 |

Stabil ytelse og lang levetid |

|

|

4 |

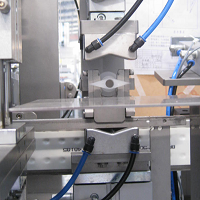

sylinder |

Flere |

Stabil ytelse og lang levetid |

|

|

5 |

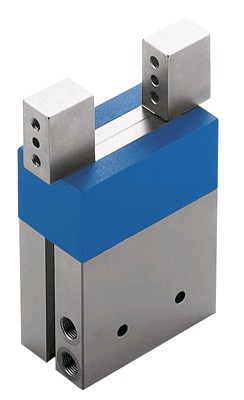

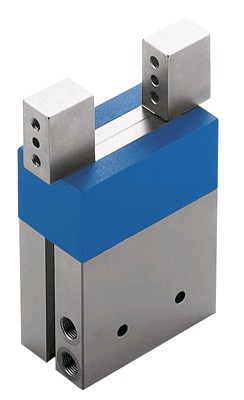

Air Gripper |

2 |

Stabil ytelse og lang levetid |

|

|

6 |

hydraulisk buffer |

2 |

Stabil ytelse og lang levetid |

|

|

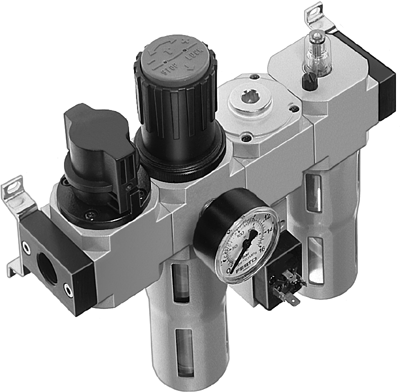

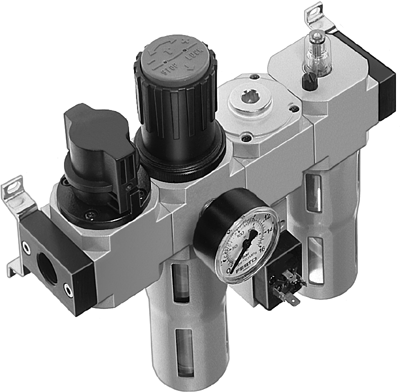

7 |

Air Source Treatment Device |

1 |

Stabil ytelse og lang levetid |

|

|

8 |

ledd |

Flere |

Stabil ytelse og lang levetid |

|

|

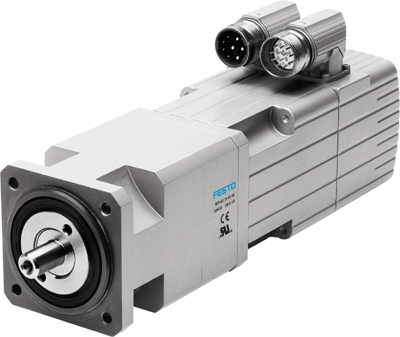

9 |

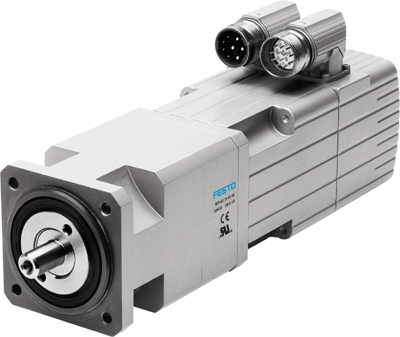

serversystem |

2 |

Stabil ytelse og lang levetid (Lenz, Tyskland / Schneider, Tyskland) |

|

|

10 |

Luftrør |

Flere |

Stabil ytelse og lang levetid

|

|

|

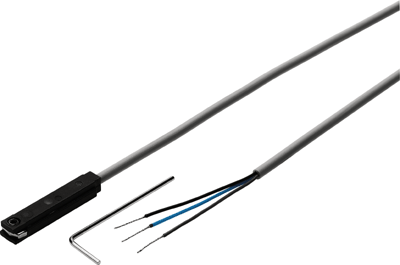

11 |

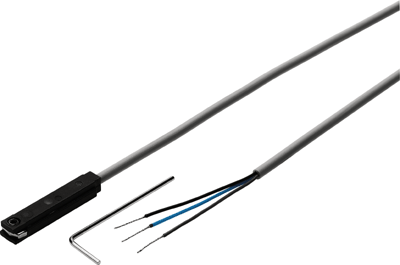

Magnetisk bryter |

Flere |

Stabil ytelse og lang levetid

|

|

|

2 、 Andre hovedkomponenter

INGEN. |

Navn |

Antall |

Spesifikasjon |

Bilde |

Leverandør |

1. |

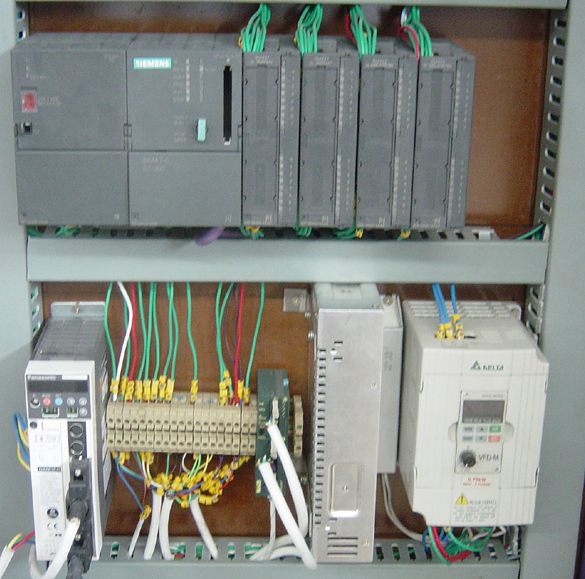

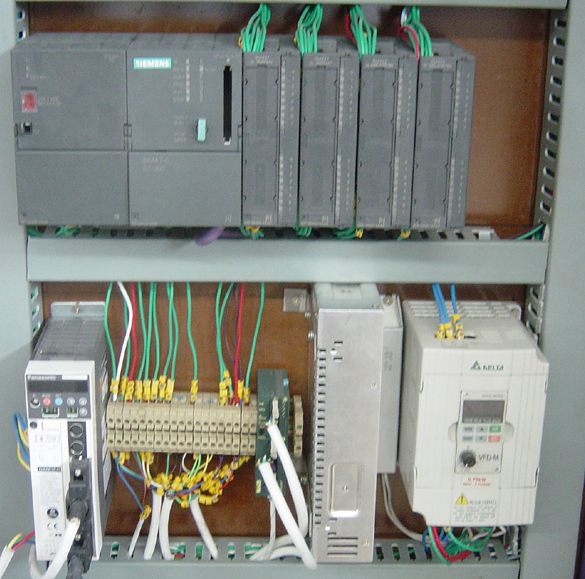

PLC (med temperaturkontrollmodul) |

1 |

Siemens, Tyskland |

|

|

2. |

Farge berøringsskjerm |

1 |

Siemens, Tyskland |

|

|

3. |

Reduserende og bremsemotor |

2 |

Tyskland sy |

|

SY Eurodrive |

4. |

vakuumgenerator |

1 |

Tyskland Festo |

|

|

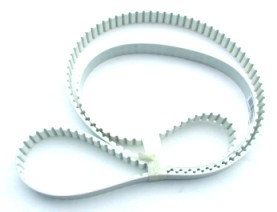

5. |

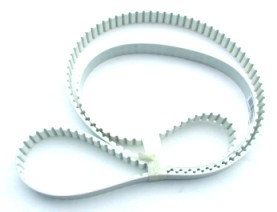

Tidsbelte |

1 |

Tyskland Breco |

|

Breco |

6. |

Membranventil |

7 |

Tyskland Gemi |

|

|

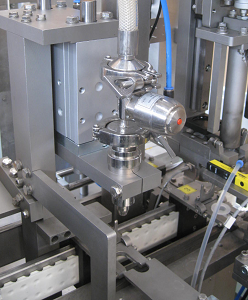

7. |

Massestrømningsmåler |

1 |

Sveitsisk E+H. |

|

|

8. |

Forsterket silikonrør |

1 |

Saint-Gobain, Frankrike Amerikansk tempel |

|

|

9. |

Lineær guidepar |

5 |

Taiwan |

|

|

10. |

Inkrementell koder |

1 |

Tysk P+f Koyo |

|

|

11. |

Temperaturkontrollinstrument |

8 |

B.c |

|

|

12. |

Fotoelektrisk bryter |

flere |

Tyskland syk |

|

|

13. |

Nærhetsbryter |

flere |

Tyskland Turck |

|

|

14. |

Lineære lagre |

flere |

Igus Tyskland |

|

|

15. |

Hydraulisk boostersylinder |

2 |

TOX, Tyskland |

|

|

16. |

Sporbryter |

1 |

Tyskland syk |

|

|

17. |

Strømningsbryter |

1 |

Japan SMC |

|

|

18. |

Oppvarmingsmodul |

flere |

Frankrike Selcuc |

|

|

19. |

Breaker |

flere |

ABB Sverige Schneider, Tyskland |

|

|

20. |

Kontaktor |

flere |

ABB Sverige Schneider, Tyskland |

|

|

21. |

relé |

flere |

Japan Omron Schneider, Tyskland |

|

|

22. |

Terminaler |

flere |

Phoenix, Tyskland |

|

|

23. |

Oppvarming av rør |

flere |

Japan |

|

|

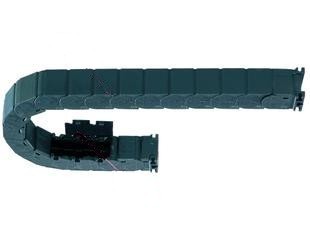

24. |

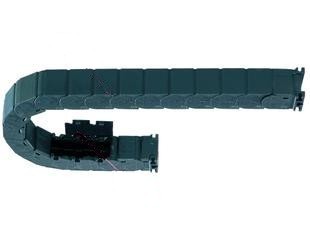

Dragkjede |

2 |

Tyskland |

|

|

25. |

rustfritt stål |

flere |

Japan |

|

|

26. |

Anti-løst pute |

flere |

Tyskland |

|

|

四、 Ytelsesegenskaper :

1. Kompakt struktur og lite fotavtrykk.

2. Maskinen styres av PLC -programmerbar kontroller, med kraftige funksjoner, perfekt ytelse og fullstendig intelligent kontroll.

3. Flerspråklig (kinesisk, engelsk eller annen) berøringsskjermoperasjon, med et godt dialoggrensesnitt for menneskemaskiner. Alle prosessparametere nært forbundet med produksjon som sveisetemperatur, tid, trykk; forskjellige parametere som kreves for utskrift; Ulike parametere for fylling, rengjøring på nettet og sterilisering på nettet kan settes direkte gjennom berøringsskjermen, og kan settes i henhold til kunder den eksterne skriveren er pålagt å sende ut forskjellige parametere.

4. Rask signalrespons -system, kontroll- og deteksjonssignalene til magnetventilen er konsentrert i ett stykke gjennom ventiløya og kobles til kontrolleren gjennom feltbussen. Denne strukturen innser den mest økonomiske ledningsmetoden, den raskeste signaloverføringen og enkleste vedlikehold på stedet.

5. Hovedoverføringsmekanismen til drivsystemet til hele produksjonslinjen vedtar kombinasjonen av importert servomotorreduserende og synkront belte, med høy presisjon og nøyaktig posisjonering. Den vedtar ikke-kontaktvarmesmeling, som er forurensningsfri og tett forseglet, og kan slippes ut i posen før forsegling. Luft, ved bruk av avansert fyllingsmetode (massestrømningsmåler), er målingen nøyaktig, og fyllingsmengden til hvert fyllingshode kan settes eller endres gjennom man-maskin-grensesnittet, og målejusteringen er praktisk.

6. Det pneumatiske systemet vedtar enhetlig luftinntak og sentralisert eksos. Det reduserer ikke bare forurensning og støy, men har også pålitelig utforming og vakkert utseende.

7. Den intelligente kontrollen er kraftig. Når parametrene til settpunktet (for eksempel utskrift, posefremstilling, fylling, sveising) overstiger den innstige verdien, vil maskinen alarmere.

8. Perfekt feilsøk og tilbakemeldingsfunksjon. Når utstyret mislykkes under drift, kan programmet umiddelbart søke etter feilpunktet og vise det på berøringsskjermen. Feildisplayet er intuitivt og enkelt å finne, noe som kan hjelpe operatøren til å håndtere feilen i tide.

9. God lagrings- og minnefunksjon. Sveisesystemet og fyllingssystemet har funksjonen av oppskriftslagring og tilbakekalling. For forskjellige filmmaterialer og forskjellige fyllingsmedier, kan brukeren lagre de faktiske sveiseopplevelsesverdiene og fylle parametere på forhånd. Når du møter lignende produksjonssituasjoner i fremtiden, kan de lagrede opplevelsesparametrene kalles direkte, og det er ikke nødvendig å justere parametrene på nytt. .

10. Unik rengjøring og online steriliseringssystem på nettet, som kan spare rengjøringstid og sikre steriliseringseffekt. Tid, trykk og temperatur på online rengjøring og sterilisering på nettet kan justeres direkte på berøringsskjermen i henhold til produktets behov.

11. Parameterinnstillingsfunksjonen har en selvbeskyttelsesfunksjon. Ikke bare kan forskjellige parametere i driften av utstyret enkelt og intuitivt spørres, modifiseres og overvåkes på berøringsskjermen, men også de innstilte parametrene som temperatur kan forhåndsinnstilles med maksimale og minimumsverdier. for å unngå menneskelig feil.

12. Den kan produsere infusjonsprodukter med forskjellige spesifikasjoner (inkludert 100 ml, 250 ml, 500 ml, 1000 ml, etc.), og erstatningen av spesifikasjonene er praktisk, enkel og rask. Utstyret trenger bare å erstatte mugg- og utskriftsplaten når du endrer spesifikasjoner under produksjonsprosessen, noe som kan oppnå profesjonelt behovet for masseproduksjon.

13. Bruk høy konfigurasjon for å redusere feilhastigheten. For å redusere feilhastigheten på utstyret under drift og sikre kontinuerlig drift av utstyret, bruker servosystemet, elektrisk tilbehør, PLC, pneumatiske komponenter og strømkomponenter alle kjente utenlandske merker.

14. God tilpasningsevne av forbruksvarer, utstyret har god anvendbarhet for forskjellige merker av forbruksvarer som brukes i produksjon, for eksempel ikke-PVC-filmmaterialer, trykkbånd, munnrør (eller slanger) og kombinert tetningsdeksler.

15. Hele maskinen er i utgangspunktet laget av rustfritt stål, kontakten med væsken er ultra-lav karbon austenittisk rustfritt stål, og resten er i utgangspunktet lavkarbon austenittisk rustfritt stål, som oppfyller kravene til GMP.

五、 Introduksjon av utstyrssystem - Hovedstasjon og strukturprinsipp :

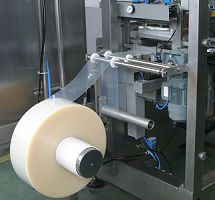

Utstyret kan produsere 1 pose om gangen (i henhold til forskjellige krav til produksjons- og lasting kan produksjonslinjen også produsere 2 poser, 3 poser, 4 poser, 6 poser eller flere poser samtidig), er produksjonslinjen hovedsakelig sammensatt av automatisk filmfôringsmekanisme, utskriftsmekanisme, dannelse og primær sveiset rørmekanisme, sekundær sveidingsmekanisme, pose avkjøling og pose og separasjonsmekanisme. Mekanisme, forvarmingsmekanisme for munnrør, hovedtransportmekanisme, fylling av rørledningssystem, rengjøring av plassering (CIP) og steriliserende-på-plass (SIP) system, posepressemekanisme, hettefôringsgruppe, oppvarmingsgruppe, tømmegruppe, pose utslippgruppe, pose utslippspor, automatisk kontrolldel og andre deler. Det fullfører hovedsakelig funksjonene til automatisk filmfôring, utskrift, automatisk fôring av munnen, forvarming av munnrør, termisk syntese, sveising av munnrør, poseseparasjon, poseindeksering, fylling, automatisk hettefôring, varmeforsegling, baglading av poser og andre funksjoner. Produksjonslinjen har heller ingen filmavstengning, ingen stenging av bagasjen, ingen avstengning av båndet, kan ikke starte når temperaturen ikke når den innstilte verdien, lufttrykket myk start, automatisk nedleggelse når lufttrykket er lavere enn den innstilte verdien justeringen og fyllingsrørledningen kan rengjøres på plass (CIP) og sterilisert på plass (Sip), ingen pose uten dekk, ingen uten dekke og andre funksjoner. Senere, i henhold til de faktiske behovene til hver produsent, kan hjelpeutstyr som myk pose transport, øvre og nedre steriliseringsvogner, sterilisering, tørking, lekkasjedeteksjon, lysinspeksjon, boksing og emballasje utstyres.

3 、 Hovedstasjon og strukturprinsipp :

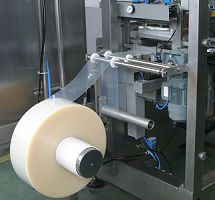

3.1 Filmstasjon

3.1 Filmstasjon

Den øvre filmstasjonen er den første stasjonen for utstyret. Funksjonen er å gi standard ikke-PVC-filmruller med forskjellige spesifikasjoner og størrelser til følgende stasjoner under kontroll av de foreskrevne prosedyrene. Membran. Den består av tre deler: avvikling av trommel, buffertrommel og guide trommel. Filmrullen er fikset av en pneumatisk spenningsaksel, den tyske SEW Motor driver rullingen og stoppingen av filmrullen, og en bufferstang kontrollerer den glatte kjøringen av filmen under trekkprosessen. . Når filmrullen er utmattet eller filmmaterialet er ødelagt, har utstyret automatisk deteksjons- og tilbakemeldingsfunksjoner, som ikke kan innse noen filmalarm.

3.2 utskriftsstasjon

Utskriftsstasjonen tilhører den varme stemplingsteknologien, som hovedsakelig bruker metoden for oppvarming og trykking for å skrelle av pigmentskallelaget på båndet fra båndet underlag, og deretter overføre det til den ytre overflaten av ikke-PVC-filmen ved å gjøre det med en gang til å gjøre det til å gjøre det til å gjøre det til å gjøre det til å gjøre det mulig for å gjøre det. trykt på utsiden. Etter oppvarming av den trykte kobberplaten (med produktnavn, spesifikasjoner, instruksjoner for bruk, forholdsregler, godkjenningsnummer, etc.) og bevegelig type (produksjonsdato, utløpsdato, godkjenningsnummer), overføres fargen til ikke-PVC ved varmeoverføring. På membranen er justerings- og batchnummeret til membranplaten, utskifting av produksjonsdatoen og ikrafttredelsesdatoen veldig praktisk, noe som kan forbedre produksjonseffektiviteten. Forbruket av båndet styres nøyaktig av koderen, som kan spare båndet i størst grad.

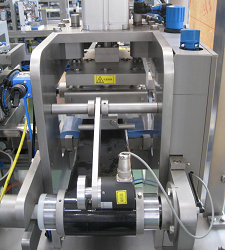

3.3 Filmtegningsstasjon

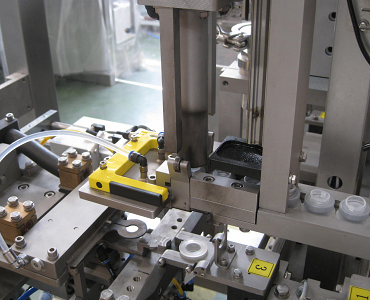

Filmtrekkingen i filmen Pulling Station er fullført av Electric Linear Drive -enheten drevet av Servomotoren. Under transportprosessen er ikke-PVC-filmen klemt av luftgriperen, og drivstoffmotoren kan sikre nøyaktig formidling av filmmaterialet. Mens filmmaterialet blir formidlet, blir filmmaterialet delt inn i to lag med en fast film som deler kniven for å sikre at det båtformede grensesnittet er nøyaktig plassert i filmmaterialet under bevegelsen.

Filmtrekkingen i filmen Pulling Station er fullført av Electric Linear Drive -enheten drevet av Servomotoren. Under transportprosessen er ikke-PVC-filmen klemt av luftgriperen, og drivstoffmotoren kan sikre nøyaktig formidling av filmmaterialet. Mens filmmaterialet blir formidlet, blir filmmaterialet delt inn i to lag med en fast film som deler kniven for å sikre at det båtformede grensesnittet er nøyaktig plassert i filmmaterialet under bevegelsen.

Sammenlignet med sugekopptrekkingsmetoden som brukes i den gamle teknologien, har ikke filmtrekkingsmetoden ved bruk av den mekaniske griperen ikke bare en høyere suksessrate, men kan også være vedlikeholdsfri.

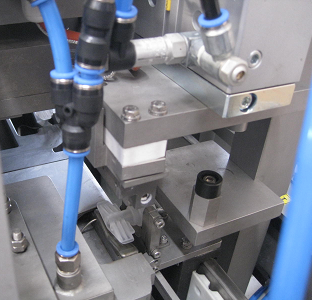

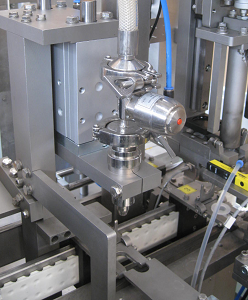

3.4 Poserstasjon

Arbeidet som er utført av posen som lager stasjon er å sveise og kutte periferien til posen fullstendig, og disse to handlingene er fullført av Tox Gas-Væske-booster-sylinderen laget i Tyskland. Den trykte ikke-PVC-filmen og det forvarmede grensesnittet overføres samtidig til denne stasjonen under kontroll av programmet. Den gass-væskeforsterkersylinderen driver den øvre formen for å bevege seg raskt, og periferien til den myke posen og grensesnittet er varmeforseglet, og deretter overfører booster-sylinderen kraften. Hjerneslag, skjær posen i form. Verktøyene som brukes på denne stasjonen importeres fra utlandet, med stabil produktkvalitet og lang levetid.

Arbeidet som er utført av posen som lager stasjon er å sveise og kutte periferien til posen fullstendig, og disse to handlingene er fullført av Tox Gas-Væske-booster-sylinderen laget i Tyskland. Den trykte ikke-PVC-filmen og det forvarmede grensesnittet overføres samtidig til denne stasjonen under kontroll av programmet. Den gass-væskeforsterkersylinderen driver den øvre formen for å bevege seg raskt, og periferien til den myke posen og grensesnittet er varmeforseglet, og deretter overfører booster-sylinderen kraften. Hjerneslag, skjær posen i form. Verktøyene som brukes på denne stasjonen importeres fra utlandet, med stabil produktkvalitet og lang levetid.

Stasjonen vedtar en ny type muggstruktur. Alle former er innebygd med varmestenger og termoelementer for jevn oppvarming og nøyaktig tilbakemelding, noe som reduserer varmetapet. Når du bytter ut muggsopp for å produsere produkter med forskjellige spesifikasjoner, må bare den øvre formen byttes ut, og den nedre formen er en justerbar form, som i stor grad kan spare erstatning og feilsøkingstid.

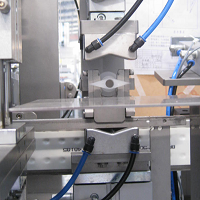

3.5 Grensesnittformidlingsstasjon

Grensesnittets transportstasjon brukes spesielt til å gi et grensesnitt av skipstype av en hopper, og hopperen sender automatisk grensesnittet til grensesnittet.

Til grensesnittet Slideway, Pinch Device, Timing Belt til det sendes til den to-lags ikke-PVC-filmen åpnet av et spesielt filmåpningsverktøy. Stasjonen bruker en ny posisjonsmetode for å kontrollere transporten av grensesnittet, for å sikre grensesnittets nøyaktige plassering når den kommer inn i midten av filmen

Til grensesnittet Slideway, Pinch Device, Timing Belt til det sendes til den to-lags ikke-PVC-filmen åpnet av et spesielt filmåpningsverktøy. Stasjonen bruker en ny posisjonsmetode for å kontrollere transporten av grensesnittet, for å sikre grensesnittets nøyaktige plassering når den kommer inn i midten av filmen

3.6 Grensesnittforvarmingsstasjon

Fordi materialet i skipstype-grensesnittet er forskjellig fra membranmaterialet og veggtykkelsen ikke er ensartet, for å sikre kompatibiliteten mellom grensesnittet og membranen.

Stol på varmeforsegling for å redusere sjansen for mikro-lekkasje. Grensesnittet må først oppvarmes på denne stasjonen, og ved å justere forvarmingstemperaturen, må filmmaterialet og grensesnittet sveises ved den beste temperaturen.

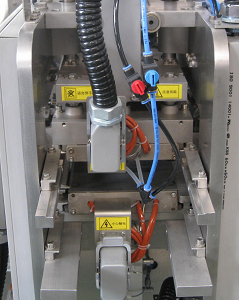

3.7 Grensesnittsveisestasjon

Moldbevegelsen av grensesnittets sveisestasjon krever jevn og rask bevegelse. Her er sveisedannen drevet av Special Guide Cylinder of Festo Company i Tyskland, noe som sikrer glattheten og hastigheten på operasjonen. Oppvarmingsstangen og termoelementet til formen i denne stasjonen er direkte installert på formen, som ikke bare varmer jevnt og gir nøyaktig tilbakemelding, men også reduserer varmetapet og sparer energi. På samme tid med sveising av munnrøret, driver en annen gruppe guidesylindere kjøleplaten for å avkjøle overflaten på den myke posen, og gjør fulle forberedelser til følgende formestasjon.

Moldbevegelsen av grensesnittets sveisestasjon krever jevn og rask bevegelse. Her er sveisedannen drevet av Special Guide Cylinder of Festo Company i Tyskland, noe som sikrer glattheten og hastigheten på operasjonen. Oppvarmingsstangen og termoelementet til formen i denne stasjonen er direkte installert på formen, som ikke bare varmer jevnt og gir nøyaktig tilbakemelding, men også reduserer varmetapet og sparer energi. På samme tid med sveising av munnrøret, driver en annen gruppe guidesylindere kjøleplaten for å avkjøle overflaten på den myke posen, og gjør fulle forberedelser til følgende formestasjon.

3.8 Grensesnittformingstasjon

Når den sveisede posen går til denne stasjonen, blir det sveisede grensesnittet omformet med en form som er helt i samsvar med grensesnittet. Samtidig klemmer luftgriperen det resterende avfallet fra posen for å rive den av, slik at posen er fullstendig dannet og trekanten dannes. Skrotet blir samlet inn av en spesiell fangstenhet. med automatisk

Når den sveisede posen går til denne stasjonen, blir det sveisede grensesnittet omformet med en form som er helt i samsvar med grensesnittet. Samtidig klemmer luftgriperen det resterende avfallet fra posen for å rive den av, slik at posen er fullstendig dannet og trekanten dannes. Skrotet blir samlet inn av en spesiell fangstenhet. med automatisk

Ridestasjonen for skrapekanten kan ikke bare redusere den negative effekten av kunstig skrapekant, sikre at poseformen er vakker og sjenerøs, men også kan beskytte formoverflaten og skadene forårsaket av kutteren under bruk og forlenge deres levetid.

3.9 Fixture Flip Station

Stasjonen passerer konverteringsenheten for å få armaturen til å snu

Roter 90 grader, mens du også gjør det myke

Posen dreier seg om 90 grader for å lette fylling og forsegling på baksiden.

Posen dreier seg om 90 grader for å lette fylling og forsegling på baksiden.

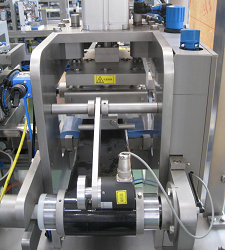

3.10 fyllingsstasjon

Denne stasjonen er fullført av den internasjonalt avanserte sveitsiske laget E+H-massefyllingsstrømmen. Fyllnøyaktigheten er veldig høy og kan oppfylle kravene til den nasjonale farmakopéen fullt ut. . Denne stasjonen vedtar et høyt trykkfyllingssystem. Fyllingstrykket styres av en hastighetsregulerende pumpe med variabel frekvens, og fyllingsrørledningen er forbundet med et medisinsk høytrykks silikon gummirør (se figuren på neste side). Ståltråd for å styrke styrken, høytrykksmotstand opp til 4 kg / kvadrat centimeter. I bruksprosessen kan det være anti-aldring og ikke deformert, og dermed sikre produksjonshastigheten.

I tillegg har stasjonen også online rengjørings- og online steriliseringsfunksjoner.

Det elektroniske rengjørings- og online steriliseringssystemet som er konfigurert av denne maskinen, kan spare rengjøringstiden i stor grad og sikre steriliseringseffekten. Under rengjøringsprosessen kan det indre av alle deler som kommer i kontakt med kjemikalier rengjøres. Under sterilisering kan temperaturen justeres opp til 121 ° C i henhold til brukerens behov uten å forårsake skade på fyllingsrørledningssystemet. Stasjonen er enkel å rengjøre og demontere. Brukere kan også velge en skriver for å skrive ut og arkivere dataene for online rengjøring og steriliseringsprosess på nettet.

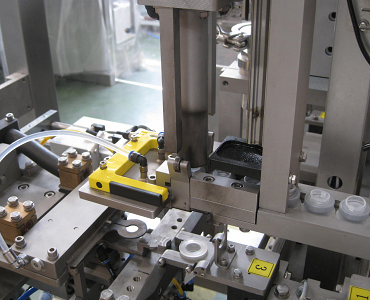

3.11 Kappestasjon

Produksjonslinjen bruker et kombinert tetningsdeksel, som transporterer dekselet til dekselet fôringsrenn gjennom den vibrerende hopperen, og deretter når den forhåndsbestemte posisjonen. Etter at varmeeffekten av varmeinnstillingen er nådd, trykk dekselet på grensesnittet. Før sveising av hetten, for å tømme restgassen i posen etter fylling, er et automatisk eksosanlegg spesialdesignet, som kan justere eksosen i henhold til den faktiske situasjonen.

Produksjonslinjen bruker et kombinert tetningsdeksel, som transporterer dekselet til dekselet fôringsrenn gjennom den vibrerende hopperen, og deretter når den forhåndsbestemte posisjonen. Etter at varmeeffekten av varmeinnstillingen er nådd, trykk dekselet på grensesnittet. Før sveising av hetten, for å tømme restgassen i posen etter fylling, er et automatisk eksosanlegg spesialdesignet, som kan justere eksosen i henhold til den faktiske situasjonen.

3.12 Utgangsstasjon

Denne stasjonen skal fjerne de fylte myke poseproduktene fra fyllingslinjen med en luftgriper, og plassere de kvalifiserte myke posene jevnt og pent på parallell transportbånd gjennom Rodless Cylinder Drive -enheten med guide. Ukvalifiserte produkter for selvinspeksjon av utstyr blir automatisk kastet inn i innsamlingsboksen for avfallsposen.

3.13 Elektrisk kontrollskap (som vist nedenfor)

Vedta avansert PLC -kontroll og integrert ventiløykontrollmodus, enkel krets, handlingsrespons

Rask, sikker og pålitelig drift. Etter at posen laget, fylling og forsegling er gjort til en alt-i-ett-maskin, er det bare ett sett med strøm er nødvendig.

Kontrollsystem og et sett med driftsenhet for menneskemaskingrensesnitt, og reduserer dermed mer enn en utstyrsoperatør,

Det unngår de dårlige faktorene for sikkerhetsulykker forårsaket av den ukoordinerte driften av to personer, og forbedrer utstyret.

sikkerhet og pålitelighet.

3.14 Hvordan rengjøring på plass (CIP) og Sterilization-in-Place (SIP) -systemer fungerer

Rengjøring på plass og sterilisering på stedet er sammensatt av rørledningssystem, kontrollventil, kontrollsystem og gass-væske-separator. Når bryterventilen åpnes, kommer vannet for injeksjon inn i rørledningssystemet fra flytende medisinport, og slipper ut rørledningen fra bryterventilen for å realisere rengjøringen av rørledningen. Når av-off-ventilen er lukket og dampen kommer inn i rørledningssystemet, blir vannet som genereres av dampen slippes ut fra rørledningen gjennom fellen for å sikre at temperaturen og trykket til rørledningssystemet kan oppfylle steriliseringskravene. Rengjøringstiden, temperaturen og andre parametere kan vises og kontrolleres av systemet.

3.1

3.1

Filmtrekkingen i filmen Pulling Station er fullført av Electric Linear Drive -enheten drevet av Servomotoren. Under transportprosessen er ikke-PVC-filmen klemt av luftgriperen, og drivstoffmotoren kan sikre nøyaktig formidling av filmmaterialet. Mens filmmaterialet blir formidlet, blir filmmaterialet delt inn i to lag med en fast film som deler kniven for å sikre at det båtformede grensesnittet er nøyaktig plassert i filmmaterialet under bevegelsen.

Filmtrekkingen i filmen Pulling Station er fullført av Electric Linear Drive -enheten drevet av Servomotoren. Under transportprosessen er ikke-PVC-filmen klemt av luftgriperen, og drivstoffmotoren kan sikre nøyaktig formidling av filmmaterialet. Mens filmmaterialet blir formidlet, blir filmmaterialet delt inn i to lag med en fast film som deler kniven for å sikre at det båtformede grensesnittet er nøyaktig plassert i filmmaterialet under bevegelsen. Arbeidet som er utført av posen som lager stasjon er å sveise og kutte periferien til posen fullstendig, og disse to handlingene er fullført av Tox Gas-Væske-booster-sylinderen laget i Tyskland. Den trykte ikke-PVC-filmen og det forvarmede grensesnittet overføres samtidig til denne stasjonen under kontroll av programmet. Den gass-væskeforsterkersylinderen driver den øvre formen for å bevege seg raskt, og periferien til den myke posen og grensesnittet er varmeforseglet, og deretter overfører booster-sylinderen kraften. Hjerneslag, skjær posen i form. Verktøyene som brukes på denne stasjonen importeres fra utlandet, med stabil produktkvalitet og lang levetid.

Arbeidet som er utført av posen som lager stasjon er å sveise og kutte periferien til posen fullstendig, og disse to handlingene er fullført av Tox Gas-Væske-booster-sylinderen laget i Tyskland. Den trykte ikke-PVC-filmen og det forvarmede grensesnittet overføres samtidig til denne stasjonen under kontroll av programmet. Den gass-væskeforsterkersylinderen driver den øvre formen for å bevege seg raskt, og periferien til den myke posen og grensesnittet er varmeforseglet, og deretter overfører booster-sylinderen kraften. Hjerneslag, skjær posen i form. Verktøyene som brukes på denne stasjonen importeres fra utlandet, med stabil produktkvalitet og lang levetid. Til grensesnittet Slideway, Pinch Device, Timing Belt til det sendes til den to-lags ikke-PVC-filmen åpnet av et spesielt filmåpningsverktøy. Stasjonen bruker en ny posisjonsmetode for å kontrollere transporten av grensesnittet, for å sikre grensesnittets nøyaktige plassering når den kommer inn i midten av filmen

Til grensesnittet Slideway, Pinch Device, Timing Belt til det sendes til den to-lags ikke-PVC-filmen åpnet av et spesielt filmåpningsverktøy. Stasjonen bruker en ny posisjonsmetode for å kontrollere transporten av grensesnittet, for å sikre grensesnittets nøyaktige plassering når den kommer inn i midten av filmen Moldbevegelsen av grensesnittets sveisestasjon krever jevn og rask bevegelse. Her er sveisedannen drevet av Special Guide Cylinder of Festo Company i Tyskland, noe som sikrer glattheten og hastigheten på operasjonen. Oppvarmingsstangen og termoelementet til formen i denne stasjonen er direkte installert på formen, som ikke bare varmer jevnt og gir nøyaktig tilbakemelding, men også reduserer varmetapet og sparer energi. På samme tid med sveising av munnrøret, driver en annen gruppe guidesylindere kjøleplaten for å avkjøle overflaten på den myke posen, og gjør fulle forberedelser til følgende formestasjon.

Moldbevegelsen av grensesnittets sveisestasjon krever jevn og rask bevegelse. Her er sveisedannen drevet av Special Guide Cylinder of Festo Company i Tyskland, noe som sikrer glattheten og hastigheten på operasjonen. Oppvarmingsstangen og termoelementet til formen i denne stasjonen er direkte installert på formen, som ikke bare varmer jevnt og gir nøyaktig tilbakemelding, men også reduserer varmetapet og sparer energi. På samme tid med sveising av munnrøret, driver en annen gruppe guidesylindere kjøleplaten for å avkjøle overflaten på den myke posen, og gjør fulle forberedelser til følgende formestasjon. Når den sveisede posen går til denne stasjonen, blir det sveisede grensesnittet omformet med en form som er helt i samsvar med grensesnittet. Samtidig klemmer luftgriperen det resterende avfallet fra posen for å rive den av, slik at posen er fullstendig dannet og trekanten dannes. Skrotet blir samlet inn av en spesiell fangstenhet. med automatisk

Når den sveisede posen går til denne stasjonen, blir det sveisede grensesnittet omformet med en form som er helt i samsvar med grensesnittet. Samtidig klemmer luftgriperen det resterende avfallet fra posen for å rive den av, slik at posen er fullstendig dannet og trekanten dannes. Skrotet blir samlet inn av en spesiell fangstenhet. med automatisk Posen dreier seg om 90 grader for å lette fylling og forsegling på baksiden.

Posen dreier seg om 90 grader for å lette fylling og forsegling på baksiden.

Produksjonslinjen bruker et kombinert tetningsdeksel, som transporterer dekselet til dekselet fôringsrenn gjennom den vibrerende hopperen, og deretter når den forhåndsbestemte posisjonen. Etter at varmeeffekten av varmeinnstillingen er nådd, trykk dekselet på grensesnittet. Før sveising av hetten, for å tømme restgassen i posen etter fylling, er et automatisk eksosanlegg spesialdesignet, som kan justere eksosen i henhold til den faktiske situasjonen.

Produksjonslinjen bruker et kombinert tetningsdeksel, som transporterer dekselet til dekselet fôringsrenn gjennom den vibrerende hopperen, og deretter når den forhåndsbestemte posisjonen. Etter at varmeeffekten av varmeinnstillingen er nådd, trykk dekselet på grensesnittet. Før sveising av hetten, for å tømme restgassen i posen etter fylling, er et automatisk eksosanlegg spesialdesignet, som kan justere eksosen i henhold til den faktiske situasjonen.