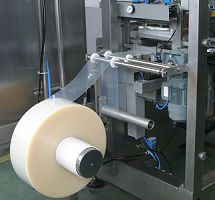

Film SRD-1/1200 Film non PVC Sac souple Large Infusion Automatique Ligne de production

Spécification

SRD-1/1200 Sac mou

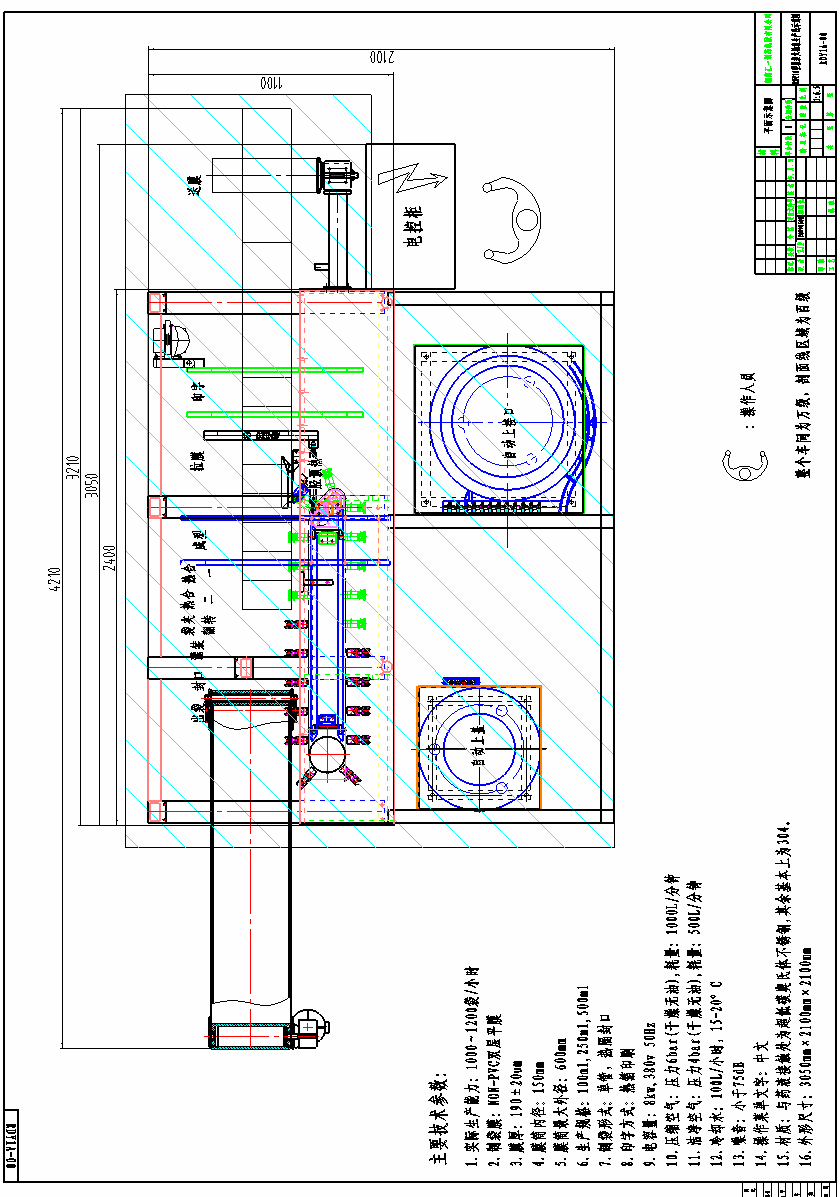

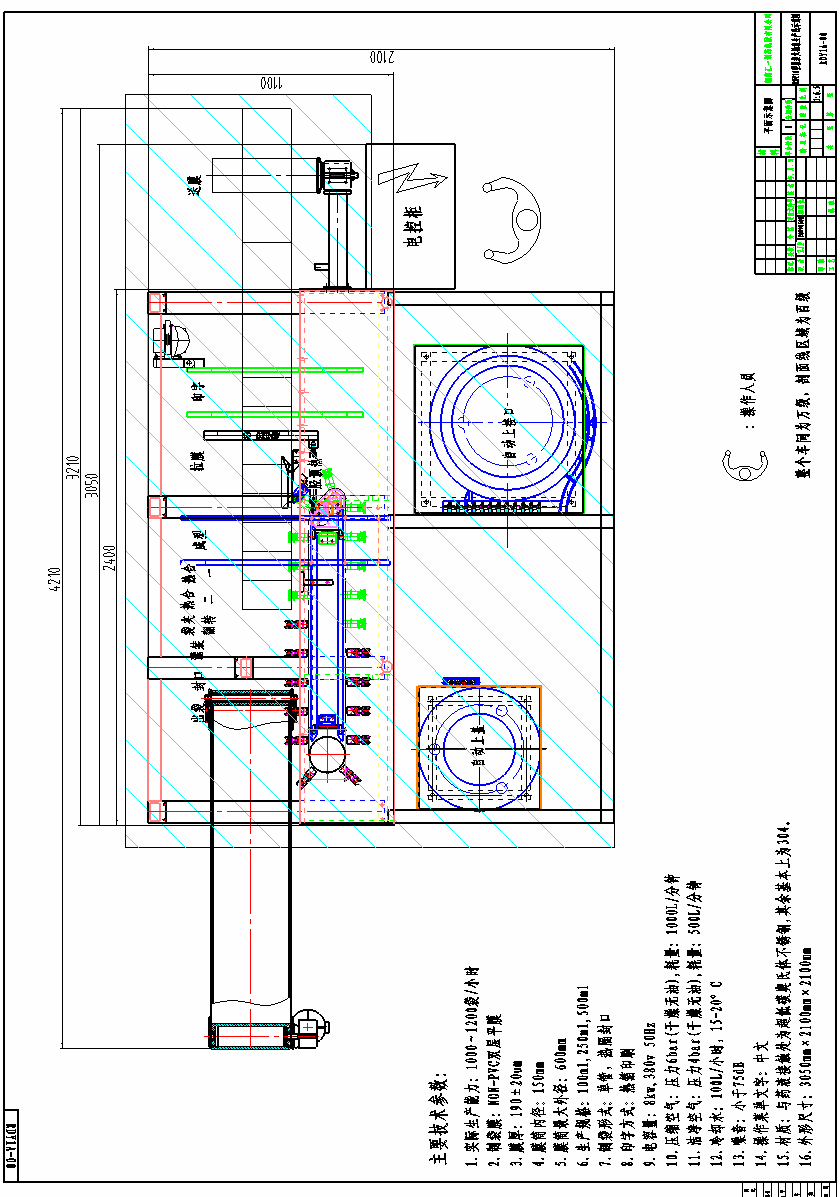

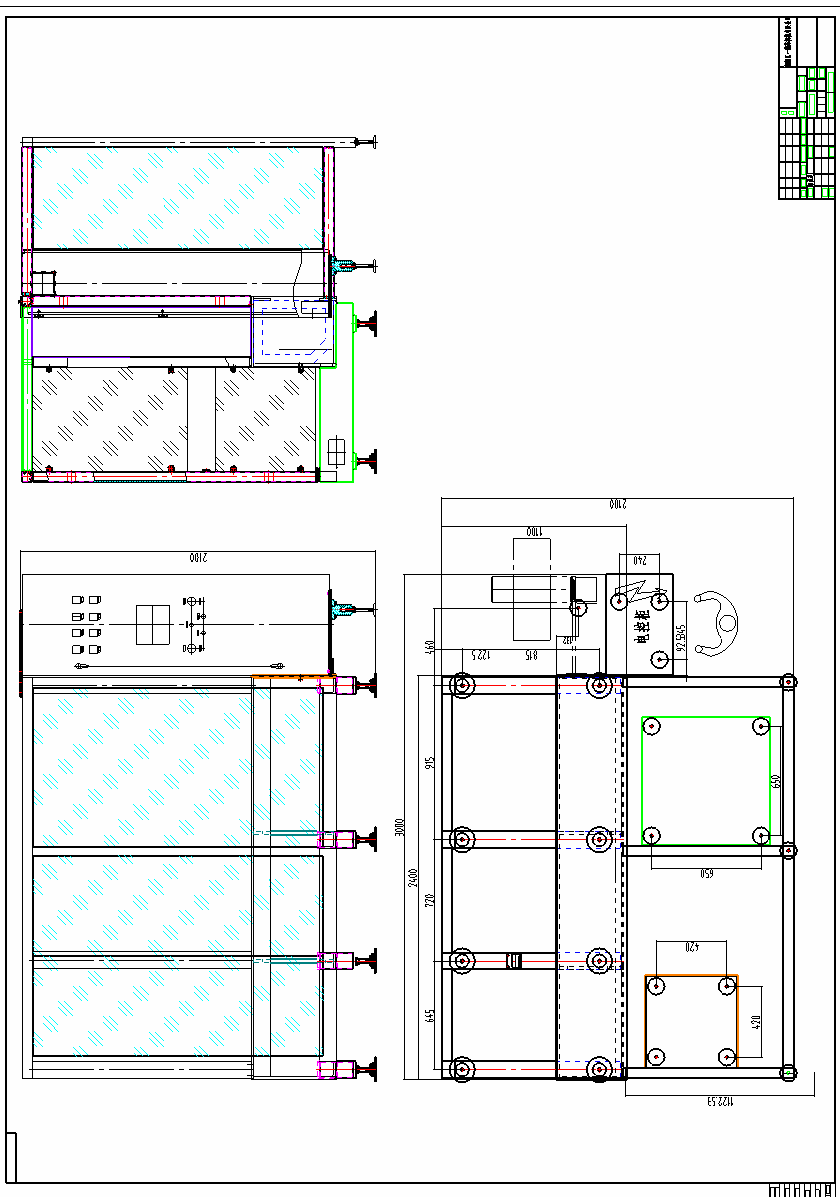

Planifiez la vue de SRD-1/1200 SAG SOF

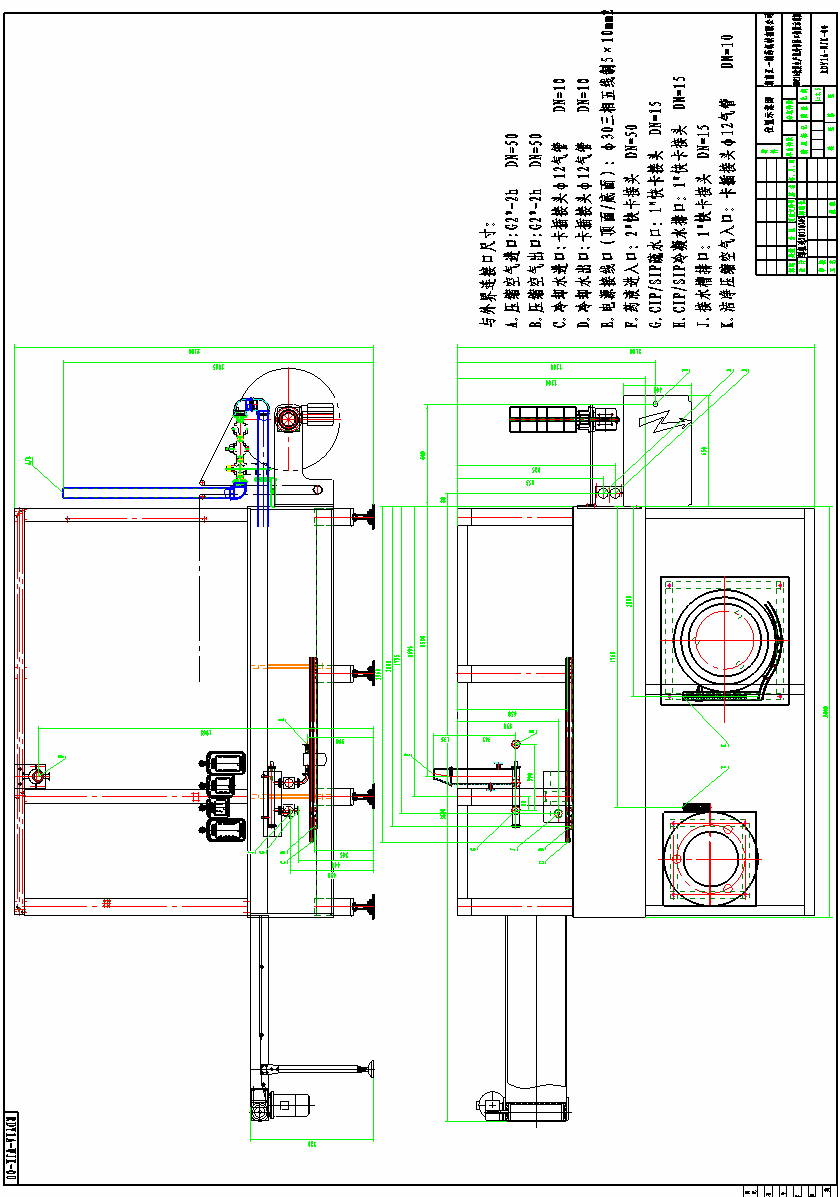

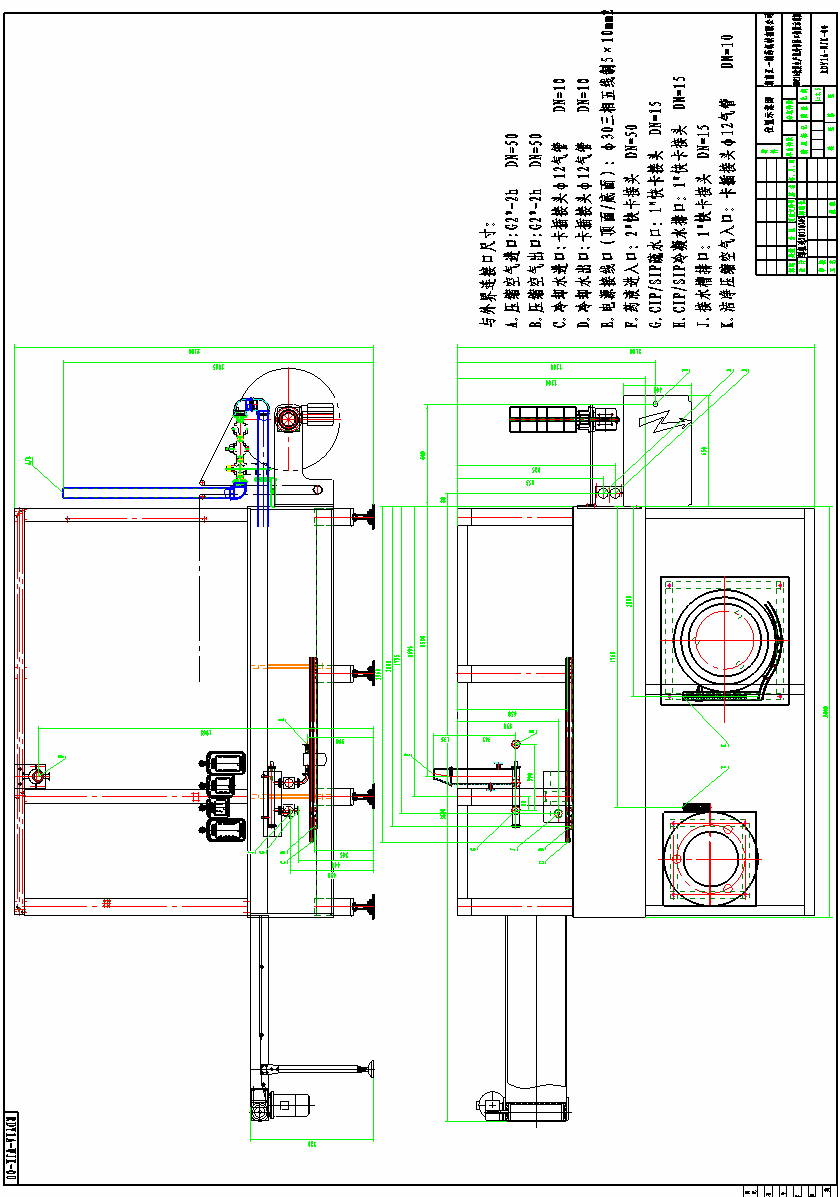

Diagramme schématique de la position de l'interface de SRD-1/1200 SAG SOFT Large Perfusion Ligne de production automatique

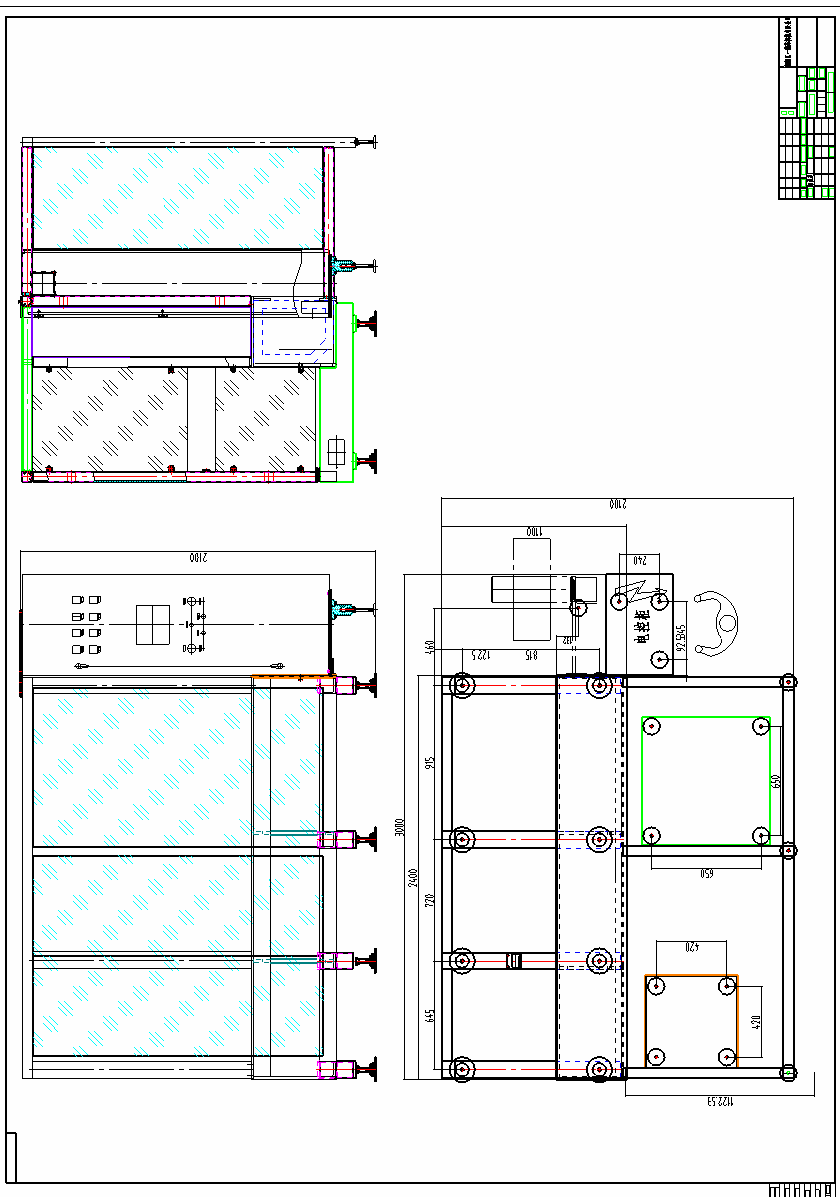

SAG SAGE SRD-1/1200 SAG SOFT Large Perfusion Ligne de production Automatique Diagramme d'installation de pied

二、 Les principaux paramètres techniques:

Capacité de production réelle: 1000-1200 sacs / heure; (500 ml de vitesse régulière 1000 sacs / heure; 250 ml, 100 ml de vitesse régulière 1200 sacs / heure)

Erreur de mesure: 500 ml≤ ± 0,7%; 250 ml≤ ± 1%; 100ml≤ ± 1,5%; (mesuré par le débit de masse);

CIP / SIP : 125 ℃~ 30 minutes; Nettoyage et désinfection sur place

Température et pression du liquide: max.50 ℃, 2 ~ 4kg / cm2

Film de fabrication de sacs: film composite à double couche non PVC;

Épaisseur du film: 190 ± 20UM (écart d'épaisseur max.10%);

Diamètre intérieur du cylindre membranaire: min.150 mm;

Diamètre extérieur maximum du cylindre membranaire: max.600 mm;

Spécifications de production: 100 ml, 250 ml, 500 ml (d'autres spécifications doivent être spécialement faites);

Forme de fabrication de sacs: tube unique, scellé à la chaleur;

Méthode d'impression: imprimerie en feuille chaude;

Capacité: 13,4 kW, 380 V, 50Hz;

Air comprimé: pression 6Bar (sec sans huile), consommation: 1000L / min;

Air propre: pression 4bar (sec sans huile), consommation: 500L / min;

Eau de refroidissement: 100L / Hour, 15-20 ℃;

Bruit: max.75 dB;

Humidité relative: max.50%;

Humidité moyenne:% 85;

Température ambiante: max.24 ℃;

Texte du menu d'opération: chinois / anglais

Matériau: acier inoxydable austénitique en carbone ultra-faible au contact du liquide, et le reste est essentiellement en acier inoxydable austénitique à faible teneur en carbone

Dimensions: 4.21mx2.1mx2.1m (longueur x largeur x hauteur)

三、 Accessoires principaux:

Composants pneumatiques

NON. |

Nom |

Qté |

Spécification |

Image |

Fournisseur |

1 |

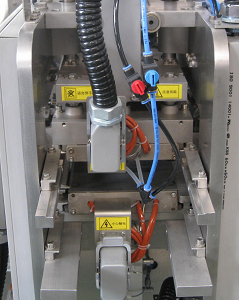

îlot de soupape principal |

1 |

Avec interface de bus de terrain, avec plc Connexion simple et fiable et performances stables |

|

|

2 |

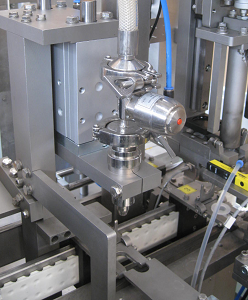

Îlot de valve formé Îlot de soupape de remplissage |

1 |

Performance stable et longue durée de vie |

|

|

3 |

Unité d'entraînement linéaire |

1 |

Performance stable et longue durée de vie |

|

|

4 |

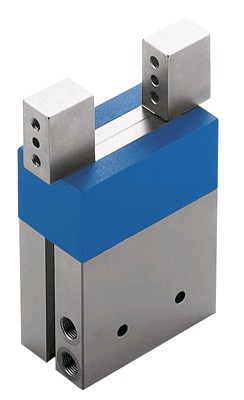

cylindre |

Plusieurs |

Performance stable et longue durée de vie |

|

|

5 |

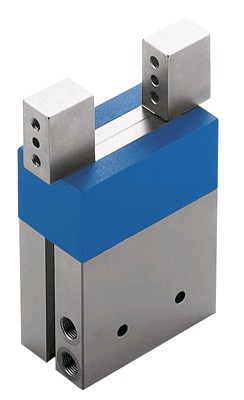

gripper à l'air |

2 |

Performance stable et longue durée de vie |

|

|

6 |

tampon hydraulique |

2 |

Performance stable et longue durée de vie |

|

|

7 |

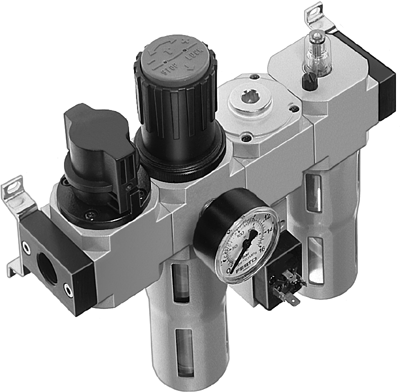

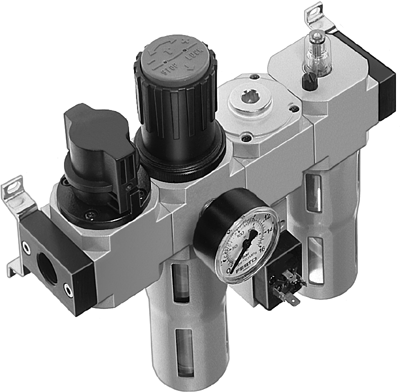

Dispositif de traitement de la source d'air |

1 |

Performance stable et longue durée de vie |

|

|

8 |

articulation |

Plusieurs |

Performance stable et longue durée de vie |

|

|

9 |

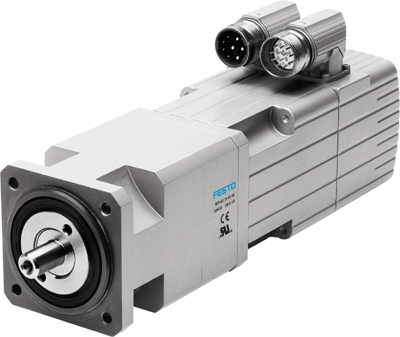

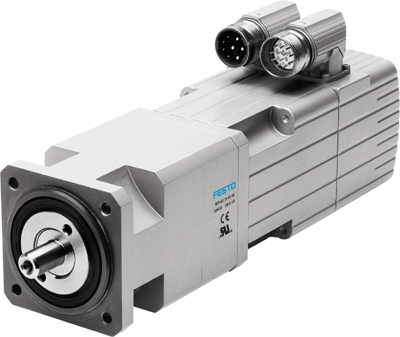

système de serveur |

2 |

Performance stable et longue durée de vie (Lenz, Allemagne / Schneider, Allemagne) |

|

|

10 |

Tube à air |

Plusieurs |

Performance stable et longue durée de vie

|

|

|

11 |

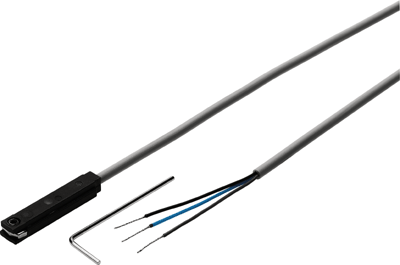

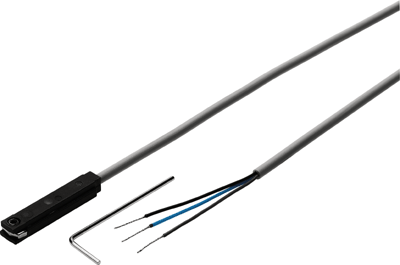

Interrupteur magnétique |

Plusieurs |

Performance stable et longue durée de vie

|

|

|

2 、 Autres composants majeurs

NON. |

Nom |

Qté |

Spécification |

Image |

Fournisseur |

1. |

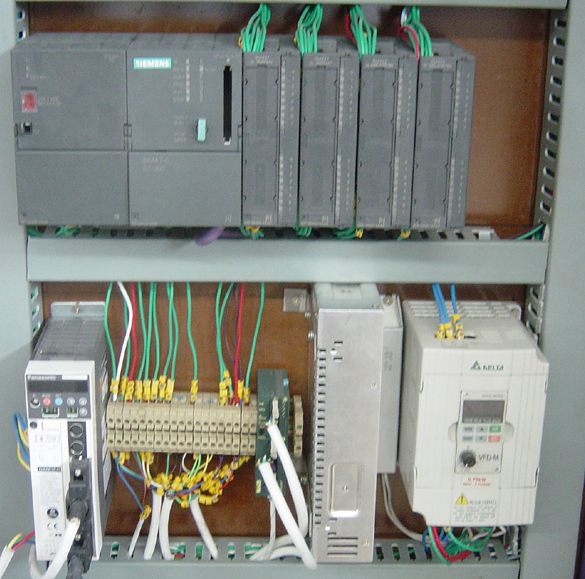

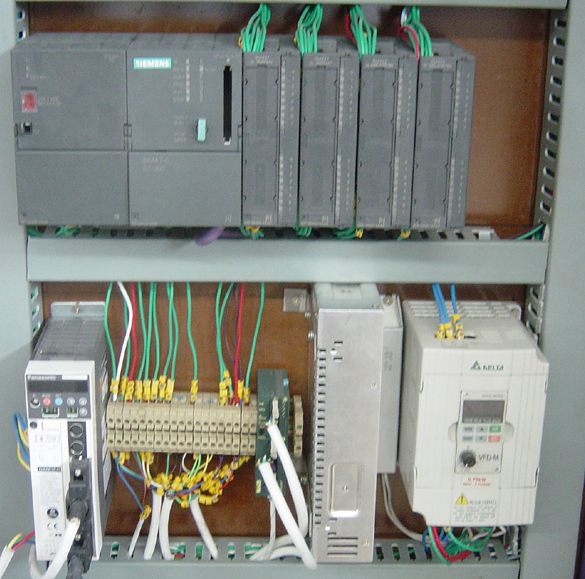

PLC (avec module de contrôle de la température) |

1 |

Siemens, Allemagne |

|

|

2. |

Écran tactile couleur |

1 |

Siemens, Allemagne |

|

|

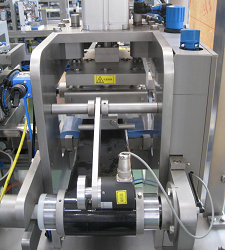

3. |

Réducteur et moteur de freinage |

2 |

Allemagne coudre |

|

COUDRE Eurodrive |

4. |

générateur d'aspirateur |

1 |

Allemagne Festo |

|

|

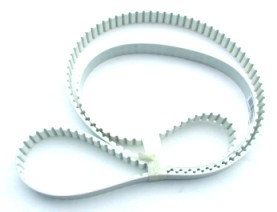

5. |

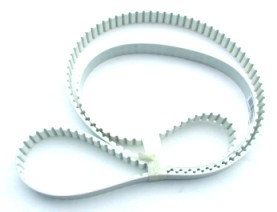

courroie de distribution |

1 |

Allemagne Breco |

|

Breco |

6. |

Vanne de diaphragme |

7 |

Allemagne GEMI |

|

|

7. |

Flipper de masse |

1 |

Suisse E + H |

|

|

8. |

Tube de silicone renforcé |

1 |

Saint-Gobain, France Temple américain |

|

|

9. |

Paire de guides linéaires |

5 |

Taïwan |

|

|

10. |

Encodeur incrémental |

1 |

Allemand P + F Koyo |

|

|

11. |

Instrument de contrôle de la température |

8 |

B.c |

|

|

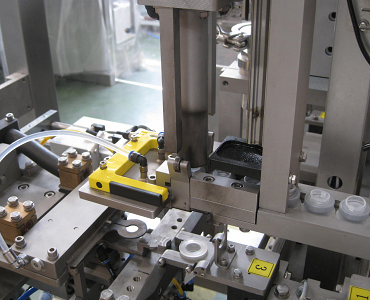

12. |

Interrupteur photoélectrique |

plusieurs |

Allemagne malade |

|

|

13. |

interrupteur de proximité |

plusieurs |

Allemagne Turck |

|

|

14. |

Roulements linéaires |

plusieurs |

Allemagne IGUS |

|

|

15. |

Cylindre de rappel hydraulique |

2 |

Tox, Allemagne |

|

|

16. |

interrupteur à fente |

1 |

Allemagne malade |

|

|

17. |

Interrupteur |

1 |

Japon SMC |

|

|

18. |

module de chauffage |

plusieurs |

France Selcuc |

|

|

19. |

briseur |

plusieurs |

ABB Suède Schneider, Allemagne |

|

|

20. |

contacteur |

plusieurs |

ABB Suède Schneider, Allemagne |

|

|

21. |

relais |

plusieurs |

Japon Omron Schneider, Allemagne |

|

|

22. |

Terminaux |

plusieurs |

Phoenix, Allemagne |

|

|

23. |

Tuyau de chauffage |

plusieurs |

Japon |

|

|

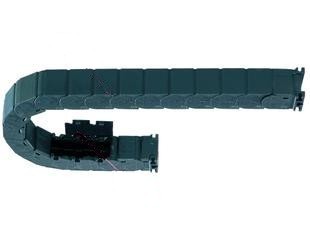

24. |

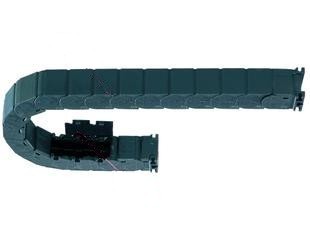

chaîne de dragsters |

2 |

Allemagne |

|

|

25. |

acier inoxydable |

plusieurs |

Japon |

|

|

26. |

coussin anti-location |

plusieurs |

Allemagne |

|

|

四、 Caractéristiques de performance :

1. Structure compacte et petite empreinte.

2. La machine est contrôlée par le contrôleur programmable PLC, avec des fonctions puissantes, des performances parfaites et un contrôle intelligent complet.

3. Fonctionnement à écran tactile multi-langues (chinois, anglais ou autre), avec une bonne interface de dialogue d'homme-machine. Tous les paramètres de processus sont étroitement liés à la production tels que la température de soudage, le temps, la pression; divers paramètres requis pour l'impression; Divers paramètres de remplissage, de nettoyage en ligne et de stérilisation en ligne peuvent être définis directement via l'écran tactile et peuvent être définis en fonction des clients, l'imprimante externe est nécessaire pour produire divers paramètres.

4. Système de réponse au signal rapide, les signaux de contrôle et de détection de la clandestin solénoïde sont concentrés en une seule pièce à travers l'île de soupape et connectés au contrôleur à travers le bus de terrain. Cette structure réalise la méthode de câblage la plus économique, la transmission du signal la plus rapide et la maintenance sur place la plus facile.

5. Le principal mécanisme de transmission du système d'entraînement de toute la ligne de production adopte la combinaison du réducteur de servomoteur importé et de la courroie synchrone, avec une précision élevée et un positionnement précis. Il adopte un étanchéité à la chaleur sans contact, qui est sans pollution et étroitement scellé, et peut être déchargé dans le sac avant de sceller. Air, en utilisant la méthode de remplissage avancée (débitmètre massique), la mesure est exacte et la quantité de remplissage de chaque tête de remplissage peut être définie ou modifiée via l'interface de l'homme-machine, et le réglage de la mesure est pratique.

6. Le système pneumatique adopte l'apport d'air unifié et l'échappement centralisé. Il réduit non seulement la pollution et le bruit, mais a également une disposition fiable et une belle apparence.

7. Le contrôle intelligent est puissant. Lorsque les paramètres du point de consigne (tels que l'impression, la fabrication de sacs, le remplissage, le soudage) dépassent la valeur définie, la machine s'alarmera.

8. Fonction de recherche et de rétroaction parfaites. Lorsque l'équipement échoue pendant le fonctionnement, le programme peut immédiatement rechercher le point de défaut et l'afficher sur l'écran tactile. L'affichage de défaut est intuitif et facile à trouver, ce qui peut aider l'opérateur à gérer le défaut à temps.

9. Bonne fonction de stockage et de mémoire. Le système de soudage et le système de remplissage ont la fonction de stockage et de rappel de recettes. Pour différents matériaux de film et différents supports de remplissage, l'utilisateur peut stocker les valeurs d'expérience de soudage réelles et les paramètres de remplissage à l'avance. Lorsque vous rencontrez des situations de production similaires à l'avenir, les paramètres d'expérience stockés peuvent être directement appelés, et il n'est pas nécessaire de réajuster les paramètres. .

10. Système unique de nettoyage en ligne et de stérilisation en ligne, qui peut gagner du temps de nettoyage et assurer l'effet de stérilisation. Le temps, la pression et la température du nettoyage en ligne et de la stérilisation en ligne peuvent être ajustés directement sur l'écran tactile en fonction des besoins du produit.

11. La fonction de réglage des paramètres a une fonction d'auto-protection. Non seulement divers paramètres dans le fonctionnement de l'équipement peuvent être facilement et intuitivement interrogés, modifiés et surveillés sur l'écran tactile, mais également les paramètres définis tels que la température peuvent être prédéfinis avec les valeurs maximales et minimales. pour éviter une erreur humaine.

12. Il peut produire des produits de perfusion de différentes spécifications (y compris 100 ml, 250 ml, 500 ml, 1000 ml, etc.), et le remplacement des spécifications est pratique, simple et rapide. L'équipement n'a besoin que de remplacer la plaque de moisissure et d'impression lors du changement de spécifications pendant le processus de production, ce qui peut réaliser un besoin professionnel de production de masse.

13. Utilisez une configuration élevée pour réduire le taux de défaillance. Afin de réduire le taux de défaillance de l'équipement pendant le fonctionnement et d'assurer le fonctionnement continu de l'équipement, le système de servo, les accessoires électriques, les PLC, les composants pneumatiques et les composants d'alimentation utilisent tous des marques étrangères bien connues.

14. Bonne adaptabilité des consommables, l'équipement a une bonne applicabilité à diverses marques de consommables utilisées en production, telles que les matériaux de film non PVC, les rubans d'impression, les tubes (ou tuyaux) et les couvercles d'étanchéité combinés.

15. Toute la machine est essentiellement en acier inoxydable, le contact avec le liquide est en acier inoxydable austénitique à carbone ultra-bas, et le reste est essentiellement en acier inoxydable austénitique à faible teneur en carbone, qui répond aux exigences du BPP.

五、 Introduction du système d'équipement - Principe principal de la station et de la structure:

The equipment can produce 1 bag at a time (according to different production and loading requirements, the production line can also produce 2 bags, 3 bags, 4 bags, 6 bags or more bags at the same time), The production line is mainly composed of automatic film feeding mechanism, printing mechanism, forming mechanism, primary welded pipe mechanism, secondary welded pipe mechanism, bag cooling and separation mechanism, mouth pipe fixing clip turning mechanism, mouth pipe conveying Mécanisme, mécanisme de préchauffage des tuyaux buccaux, mécanisme de transport principal, système de pipeline de remplissage, nettoyage sur place (CIP) et système de stérilisation sur place (SIP), mécanisme de pressage du sac, groupe d'alimentation du capuchon, groupe de chauffage, groupe de vidange, sac de sac, piste de décharge de sac, pièce de contrôle automatique et autres pièces. Il complète principalement les fonctions de l'alimentation automatique des films, de l'impression, de l'alimentation automatique de la bouche, de la préchauffage des tubes buccales, de la synthèse thermique, du soudage du tube à bouche, de la séparation des sacs, de l'indexation des sacs, du remplissage, de l'alimentation automatique du capuchon, du scellement du chauffage, de la décharge de sacs et d'autres fonctions. La ligne de production n'a pas non plus d'arrêt de film, pas d'arrêt de bouche du sac, pas d'arrêt du ruban, ne peut pas démarrer lorsque la température n'atteint pas la valeur définie, le démarrage en douceur de la pression de l'air, l'arrêt automatique lorsque la pression de l'air est inférieure à la valeur définie Le pipeline de réglage et de remplissage peut être nettoyé à la place (CIP) et stérilisé en place (SIP), pas de sac sans couverture, sans sac sans couverture et autres fonctions. Plus tard, selon les besoins réels de chaque fabricant, des équipements auxiliaires tels que le transport des sacs doux, les chariots de stérilisation supérieure et inférieure, la stérilisation, le séchage, la détection des fuites, l'inspection de la lumière, la boxe et l'emballage peuvent être équipés.

3 、 Principe principal de la station et de la structure:

3.1 Station de tournage

3.1 Station de tournage

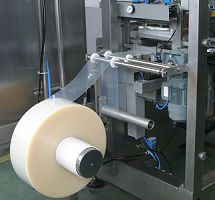

La station de cinéma supérieure est la première station de l'équipement. Sa fonction est de fournir des rouleaux de film non PVC standard de diverses spécifications et tailles aux stations suivantes sous le contrôle des procédures prescrites. Membrane. Il se compose de trois parties: le tambour de déroulement, le tambour tampon et le tambour de guidage. Le rouleau de film est fixé par un arbre de tension pneumatique, le moteur de couture allemand entraîne le roulement et l'arrêt du rouleau de film, et une tige tampon contrôle le fonctionnement fluide du film pendant le processus de traction. . Lorsque le rouleau de film est épuisé ou que le matériel de film est cassé, l'équipement a des fonctions de détection et de rétroaction automatique, qui ne peuvent réaliser aucune alarme de film.

3.2 station d'imprimerie

La station d'impression appartient à la technologie d'estampage à chaud, qui utilise principalement la méthode de chauffage et de pression pour décoller la couche de pelage pigmentaire sur le ruban du substrat du ruban, puis de la transférer sur la surface extérieure du film non PVC par sublimation, teinture, adhésion et liaison, afin de faire l'expiration du médicament, de la date de fabrication, de la date de fabrication, du numéro de fabrication, de la contenu et de la daté, de la date de fabrication, sont imprimés à l'extérieur. Après le chauffage de la plaque de cuivre imprimée (avec nom de produit, spécifications, instructions pour une utilisation, précautions, numéro d'approbation, etc.) et type mobile (date de production, date d'expiration, numéro d'approbation), la couleur est transférée à la non-PVC par transfert de chaleur. Sur la membrane, le réglage et le numéro de lot de la plaque membranaire, le remplacement de la date de production et la date d'entrée en vigueur sont très pratiques, ce qui peut considérablement améliorer l'efficacité de production. La consommation du ruban est contrôlée avec précision par l'encodeur, ce qui peut sauver le ruban dans la plus grande mesure.

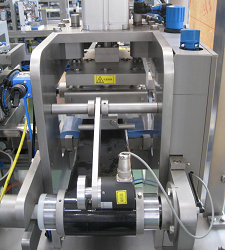

3.3 Station de dessin de films

L'action de traction du film dans la station de traction du film est complétée par l'unité électrique linéaire entraînée par le servomoteur. Pendant le processus de transmission, le film non PVC est serré par la pince à air, et l'entraînement du servomoteur peut assurer la transmission précise du matériau du film. Alors que le matériel de film est en cours de transport, le matériel de film est divisé en deux couches par un couteau de division de film fixe pour s'assurer que l'interface en forme de bateau est placée avec précision dans le matériel de film pendant le mouvement.

L'action de traction du film dans la station de traction du film est complétée par l'unité électrique linéaire entraînée par le servomoteur. Pendant le processus de transmission, le film non PVC est serré par la pince à air, et l'entraînement du servomoteur peut assurer la transmission précise du matériau du film. Alors que le matériel de film est en cours de transport, le matériel de film est divisé en deux couches par un couteau de division de film fixe pour s'assurer que l'interface en forme de bateau est placée avec précision dans le matériel de film pendant le mouvement.

Par rapport à la méthode de traction de tassement sous-traitant utilisée dans l'ancienne technologie, la méthode de traction du film utilisant la pince mécanique a non seulement un taux de réussite plus élevé, mais peut également être sans entretien.

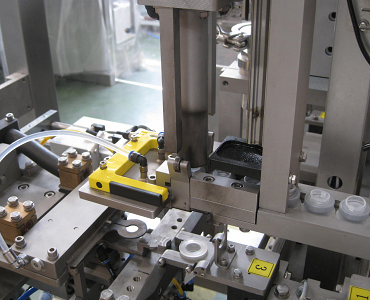

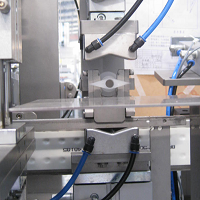

3.4 Station de fabrication de sacs

Le travail effectué par la station de fabrication du sac est de souder et de couper complètement la périphérie du sac, et ces deux actions sont effectuées par le cylindre de booster à gaz tox-liquide fabriqué en Allemagne. Le film imprimé non PVC et l'interface préchauffée sont transférés simultanément sur cette station sous le contrôle du programme. Le cylindre de rappel à gaz-liquide entraîne le moule supérieur pour se déplacer rapidement, puis la périphérie du sac souple et de l'interface sont scellées à la chaleur, puis le cylindre de rappel transfère la force. Cruisez, coupez le sac en forme. Les outils utilisés dans cette station sont importés de l'étranger, avec une qualité de produit stable et une longue durée de vie.

Le travail effectué par la station de fabrication du sac est de souder et de couper complètement la périphérie du sac, et ces deux actions sont effectuées par le cylindre de booster à gaz tox-liquide fabriqué en Allemagne. Le film imprimé non PVC et l'interface préchauffée sont transférés simultanément sur cette station sous le contrôle du programme. Le cylindre de rappel à gaz-liquide entraîne le moule supérieur pour se déplacer rapidement, puis la périphérie du sac souple et de l'interface sont scellées à la chaleur, puis le cylindre de rappel transfère la force. Cruisez, coupez le sac en forme. Les outils utilisés dans cette station sont importés de l'étranger, avec une qualité de produit stable et une longue durée de vie.

La station adopte un nouveau type de structure de moisissure. Tous les moules sont intégrés avec des tiges de chauffage et des thermocouples pour un chauffage uniforme et une rétroaction précise, ce qui réduit la perte de chaleur. Lors du remplacement des moules pour produire des produits de spécifications différentes, seul le moule supérieur doit être remplacé, et le moule inférieur est un moule réglable, ce qui peut économiser considérablement le temps de remplacement et de débogage.

3.5 Station de transport d'interface

La station de transport d'interface est spécialement utilisée pour fournir une interface de type navire par une trémie, et la trémie envoie automatiquement l'interface à l'interface.

À l'interface, le dispositif de pincement, la courroie de distribution jusqu'à ce qu'elle soit envoyée au film non PVC à deux couches ouvert par un outil d'ouverture de film spécial. La station utilise une nouvelle méthode de positionnement pour contrôler la transmission de l'interface, afin d'assurer la position précise de l'interface lorsqu'elle entre au milieu du film

À l'interface, le dispositif de pincement, la courroie de distribution jusqu'à ce qu'elle soit envoyée au film non PVC à deux couches ouvert par un outil d'ouverture de film spécial. La station utilise une nouvelle méthode de positionnement pour contrôler la transmission de l'interface, afin d'assurer la position précise de l'interface lorsqu'elle entre au milieu du film

3.6 Station de préchauffage d'interface

Parce que le matériau de l'interface de type navire est différent du matériau de la membrane et de l'épaisseur de la paroi n'est pas uniforme, afin d'assurer la compatibilité entre l'interface et la membrane.

Comptez sur l'étanchéité de la chaleur pour réduire les risques de micro-fuite. L'interface doit d'abord être préchauffée à cette station, et en ajustant la température de préchauffage, le matériau du film et l'interface doivent être soudés à la meilleure température.

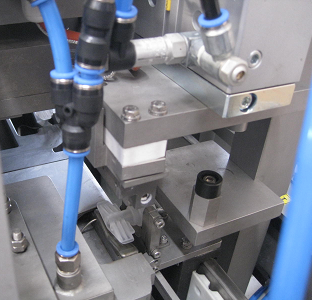

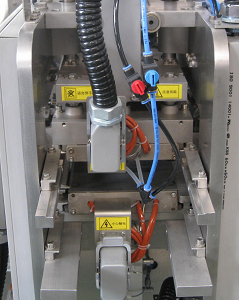

3.7 Station de soudage d'interface

Le mouvement du moule de la station de soudage de l'interface nécessite un mouvement lisse et rapide. Ici, le soudage de soudage est motivé par le cylindre de guide spécial de Festo Company en Allemagne, qui garantit la douceur et la vitesse de l'opération. La tige de chauffage et le thermocouple du moule dans cette station sont directement installés sur le moule, qui non seulement chauffe uniformément et fournit une rétroaction précise, mais réduit également la perte de chaleur et économise de l'énergie. En même temps de souder le tube de bouche, un autre groupe de cylindres de guidage entraîne la plaque de refroidissement pour refroidir la surface du sac souple, préparant les préparations complètes pour la station de mise en forme suivante.

Le mouvement du moule de la station de soudage de l'interface nécessite un mouvement lisse et rapide. Ici, le soudage de soudage est motivé par le cylindre de guide spécial de Festo Company en Allemagne, qui garantit la douceur et la vitesse de l'opération. La tige de chauffage et le thermocouple du moule dans cette station sont directement installés sur le moule, qui non seulement chauffe uniformément et fournit une rétroaction précise, mais réduit également la perte de chaleur et économise de l'énergie. En même temps de souder le tube de bouche, un autre groupe de cylindres de guidage entraîne la plaque de refroidissement pour refroidir la surface du sac souple, préparant les préparations complètes pour la station de mise en forme suivante.

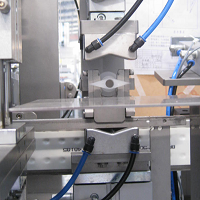

3.8 Station de mise en forme d'interface

Lorsque le sac soudé fonctionne vers cette station, l'interface soudée est remodelée avec un moule qui est complètement cohérent avec l'interface. Dans le même temps, la pince à air attribue les déchets restants du sac pour le déchirer, afin que le sac soit complètement formé et que le triangle se forme. La ferraille est collectée par un dispositif de capture spécial. avec automatique

Lorsque le sac soudé fonctionne vers cette station, l'interface soudée est remodelée avec un moule qui est complètement cohérent avec l'interface. Dans le même temps, la pince à air attribue les déchets restants du sac pour le déchirer, afin que le sac soit complètement formé et que le triangle se forme. La ferraille est collectée par un dispositif de capture spécial. avec automatique

La station de déchirure des bords de ferraille peut non seulement réduire l'impact négatif de la déchirure artificielle des bords de rebut, s'assurer que la forme du sac est belle et généreuse, mais peut également protéger efficacement la surface du moule et les dommages causés par le coupeur pendant l'utilisation et prolonger leur durée de vie.

3.9 Flip stade de luminaire

La station passe le dispositif de conversion pour faire tourner le luminaire

Tourner à 90 degrés, tout en faisant de la douceur

Le sac est tourné à 90 degrés pour faciliter la garniture et le scellement à l'arrière.

Le sac est tourné à 90 degrés pour faciliter la garniture et le scellement à l'arrière.

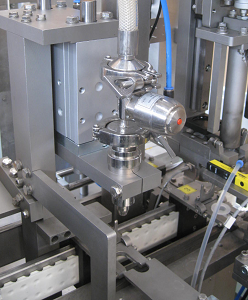

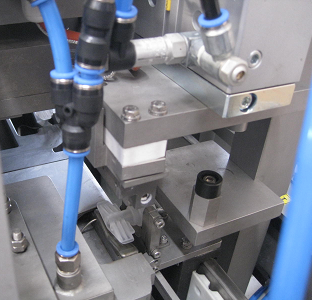

3.10 station de remplissage

Cette station est complétée par le débitmètre de remplissage de masse E + H de fabrication de masse E + H. La précision de remplissage est très élevée et peut répondre pleinement aux exigences de la pharmacopée nationale. . Cette station adopte un système de remplissage à haute pression. La pression de remplissage est contrôlée par une pompe à réglementation de vitesse de fréquence variable et le pipeline de remplissage est connecté par un tube en caoutchouc en silicone à haute pression médical (voir la figure à la page suivante). Fil en acier pour renforcer la résistance, résistance à haute pression jusqu'à 4 kg / centimètre carré. Dans le processus d'utilisation, il peut être anti-âge et non déformé, assurant ainsi la vitesse de production.

De plus, la station possède également des fonctions de nettoyage en ligne et de stérilisation en ligne.

Le système de nettoyage en ligne et de stérilisation en ligne configuré par cette machine peut gagner considérablement le temps de nettoyage et assurer l'effet de stérilisation. Pendant le processus de nettoyage, l'intérieur de toutes les pièces qui entrent en contact avec les produits chimiques peuvent être nettoyés. Pendant la stérilisation, la température peut être ajustée jusqu'à 121 ° C en fonction des besoins de l'utilisateur sans endommager le système de pipeline de remplissage. La station est facile à nettoyer et à démonter. Les utilisateurs peuvent également choisir une imprimante pour imprimer et archiver les données du processus de nettoyage en ligne et de stérilisation en ligne.

3.11 station de moquerie

La ligne de production utilise un couvercle d'étanchéité combiné, qui transporte le couvercle vers la goulotte d'alimentation du couvercle à travers la trémie vibrante, puis atteint la position prédéterminée. Une fois l'effet de chauffage du réglage de la chaleur atteint, appuyez sur le couvercle sur l'interface. Avant de souder le capuchon, afin de décharger le gaz résiduel dans le sac après le remplissage, un système d'échappement automatique est spécialement conçu, ce qui peut ajuster l'échappement en fonction de la situation réelle.

La ligne de production utilise un couvercle d'étanchéité combiné, qui transporte le couvercle vers la goulotte d'alimentation du couvercle à travers la trémie vibrante, puis atteint la position prédéterminée. Une fois l'effet de chauffage du réglage de la chaleur atteint, appuyez sur le couvercle sur l'interface. Avant de souder le capuchon, afin de décharger le gaz résiduel dans le sac après le remplissage, un système d'échappement automatique est spécialement conçu, ce qui peut ajuster l'échappement en fonction de la situation réelle.

3.12 station de sortie

Cette station doit retirer les produits du sac souple rempli de la ligne de remplissage avec une pince à air et placer les sacs doux qualifiés en douceur et soigneusement sur la courroie de convoyeur parallèle à travers l'unité de cylindre sans tige avec guide. Les produits non qualifiés pour l'auto-inspection de l'équipement seront automatiquement jetés dans la boîte de collecte des sacs à déchets.

3.13 Armoire de commande électrique (comme indiqué ci-dessous)

Adopter le contrôle avancé du CLC et le mode de contrôle de l'île de soupape intégré, un circuit simple, une réponse à l'action

Fonctionnement rapide, sûr et fiable. Après la fabrication du sac, la garniture et le scellement est transformée en une machine tout-en-un, un seul ensemble d'électricité est nécessaire.

Système de contrôle et un ensemble d'unité de fonctionnement de l'interface homme-machine, réduisant ainsi plus d'un opérateur d'équipement,

Il évite les mauvais facteurs d'accidents de sécurité causés par le fonctionnement non coordonné de deux personnes et améliore l'équipement.

sécurité et fiabilité.

3.14 Comment fonctionnent les systèmes de nettoyage sur place (CIP) et de stérilisation sur place (SIP)

Le nettoyage en place et la stérilisation sur place sont composés d'un système de pipeline, d'une vanne de commande, d'un système de contrôle et d'un séparateur de gaz-liquide. Lorsque la soupape de l'interrupteur est ouverte, l'eau pour l'injection pénètre dans le système de pipeline à partir du port de médecine liquide et décharge le pipeline de la vanne de commutation pour réaliser le nettoyage du pipeline. Lorsque la soupape on-off est fermée et que la vapeur pénètre dans le système du pipeline, l'eau générée par la vapeur est déchargée du pipeline à travers le piège pour garantir que la température et la pression du système du pipeline peuvent répondre aux exigences de stérilisation. Le temps de nettoyage, la température et d'autres paramètres peuvent être affichés et contrôlés par le système.

3.1

3.1

L'action de traction du film dans la station de traction du film est complétée par l'unité électrique linéaire entraînée par le servomoteur. Pendant le processus de transmission, le film non PVC est serré par la pince à air, et l'entraînement du servomoteur peut assurer la transmission précise du matériau du film. Alors que le matériel de film est en cours de transport, le matériel de film est divisé en deux couches par un couteau de division de film fixe pour s'assurer que l'interface en forme de bateau est placée avec précision dans le matériel de film pendant le mouvement.

L'action de traction du film dans la station de traction du film est complétée par l'unité électrique linéaire entraînée par le servomoteur. Pendant le processus de transmission, le film non PVC est serré par la pince à air, et l'entraînement du servomoteur peut assurer la transmission précise du matériau du film. Alors que le matériel de film est en cours de transport, le matériel de film est divisé en deux couches par un couteau de division de film fixe pour s'assurer que l'interface en forme de bateau est placée avec précision dans le matériel de film pendant le mouvement. Le travail effectué par la station de fabrication du sac est de souder et de couper complètement la périphérie du sac, et ces deux actions sont effectuées par le cylindre de booster à gaz tox-liquide fabriqué en Allemagne. Le film imprimé non PVC et l'interface préchauffée sont transférés simultanément sur cette station sous le contrôle du programme. Le cylindre de rappel à gaz-liquide entraîne le moule supérieur pour se déplacer rapidement, puis la périphérie du sac souple et de l'interface sont scellées à la chaleur, puis le cylindre de rappel transfère la force. Cruisez, coupez le sac en forme. Les outils utilisés dans cette station sont importés de l'étranger, avec une qualité de produit stable et une longue durée de vie.

Le travail effectué par la station de fabrication du sac est de souder et de couper complètement la périphérie du sac, et ces deux actions sont effectuées par le cylindre de booster à gaz tox-liquide fabriqué en Allemagne. Le film imprimé non PVC et l'interface préchauffée sont transférés simultanément sur cette station sous le contrôle du programme. Le cylindre de rappel à gaz-liquide entraîne le moule supérieur pour se déplacer rapidement, puis la périphérie du sac souple et de l'interface sont scellées à la chaleur, puis le cylindre de rappel transfère la force. Cruisez, coupez le sac en forme. Les outils utilisés dans cette station sont importés de l'étranger, avec une qualité de produit stable et une longue durée de vie. À l'interface, le dispositif de pincement, la courroie de distribution jusqu'à ce qu'elle soit envoyée au film non PVC à deux couches ouvert par un outil d'ouverture de film spécial. La station utilise une nouvelle méthode de positionnement pour contrôler la transmission de l'interface, afin d'assurer la position précise de l'interface lorsqu'elle entre au milieu du film

À l'interface, le dispositif de pincement, la courroie de distribution jusqu'à ce qu'elle soit envoyée au film non PVC à deux couches ouvert par un outil d'ouverture de film spécial. La station utilise une nouvelle méthode de positionnement pour contrôler la transmission de l'interface, afin d'assurer la position précise de l'interface lorsqu'elle entre au milieu du film Le mouvement du moule de la station de soudage de l'interface nécessite un mouvement lisse et rapide. Ici, le soudage de soudage est motivé par le cylindre de guide spécial de Festo Company en Allemagne, qui garantit la douceur et la vitesse de l'opération. La tige de chauffage et le thermocouple du moule dans cette station sont directement installés sur le moule, qui non seulement chauffe uniformément et fournit une rétroaction précise, mais réduit également la perte de chaleur et économise de l'énergie. En même temps de souder le tube de bouche, un autre groupe de cylindres de guidage entraîne la plaque de refroidissement pour refroidir la surface du sac souple, préparant les préparations complètes pour la station de mise en forme suivante.

Le mouvement du moule de la station de soudage de l'interface nécessite un mouvement lisse et rapide. Ici, le soudage de soudage est motivé par le cylindre de guide spécial de Festo Company en Allemagne, qui garantit la douceur et la vitesse de l'opération. La tige de chauffage et le thermocouple du moule dans cette station sont directement installés sur le moule, qui non seulement chauffe uniformément et fournit une rétroaction précise, mais réduit également la perte de chaleur et économise de l'énergie. En même temps de souder le tube de bouche, un autre groupe de cylindres de guidage entraîne la plaque de refroidissement pour refroidir la surface du sac souple, préparant les préparations complètes pour la station de mise en forme suivante. Lorsque le sac soudé fonctionne vers cette station, l'interface soudée est remodelée avec un moule qui est complètement cohérent avec l'interface. Dans le même temps, la pince à air attribue les déchets restants du sac pour le déchirer, afin que le sac soit complètement formé et que le triangle se forme. La ferraille est collectée par un dispositif de capture spécial. avec automatique

Lorsque le sac soudé fonctionne vers cette station, l'interface soudée est remodelée avec un moule qui est complètement cohérent avec l'interface. Dans le même temps, la pince à air attribue les déchets restants du sac pour le déchirer, afin que le sac soit complètement formé et que le triangle se forme. La ferraille est collectée par un dispositif de capture spécial. avec automatique Le sac est tourné à 90 degrés pour faciliter la garniture et le scellement à l'arrière.

Le sac est tourné à 90 degrés pour faciliter la garniture et le scellement à l'arrière.

La ligne de production utilise un couvercle d'étanchéité combiné, qui transporte le couvercle vers la goulotte d'alimentation du couvercle à travers la trémie vibrante, puis atteint la position prédéterminée. Une fois l'effet de chauffage du réglage de la chaleur atteint, appuyez sur le couvercle sur l'interface. Avant de souder le capuchon, afin de décharger le gaz résiduel dans le sac après le remplissage, un système d'échappement automatique est spécialement conçu, ce qui peut ajuster l'échappement en fonction de la situation réelle.

La ligne de production utilise un couvercle d'étanchéité combiné, qui transporte le couvercle vers la goulotte d'alimentation du couvercle à travers la trémie vibrante, puis atteint la position prédéterminée. Une fois l'effet de chauffage du réglage de la chaleur atteint, appuyez sur le couvercle sur l'interface. Avant de souder le capuchon, afin de décharger le gaz résiduel dans le sac après le remplissage, un système d'échappement automatique est spécialement conçu, ce qui peut ajuster l'échappement en fonction de la situation réelle.